Ciencia, Ingenierías y Aplicaciones, Vol. 6, No. 2, julio-diciembre, 2023 ISSN (impreso): 2636-218X • ISSN (en línea): 2636-2171 • Sitio web: https://revistas.intec.edu.do/

ANÁLISIS DE UN PROTOTIPO VIRTUAL DE UN GENERADOR DE FLUJO AXIAL TRIFÁSICO DE 250 W DE ENERGÍA ELÉCTRICA PARA MINITURBINAS EÓLICAS

Analysis of a virtual prototype of a 250 w three-phase axial flux generator for mini wind turbines

DOI: https://doi.org/10.22206/cyap.2023.v6i2.2812

MIGUEL AYBAR MEJÍAa, ALBERT TRONCOSO JIMÉNEZb, RICARDO RAMÍREZ JORGEc, LUIS ALBERTO MANZANILLOd, MIGUEL BALDERAe, ALEXEIS FERNÁNDEZ BONILLAf, DEYSLEN MARIANO-HERNÁNDEZg

a Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0002-4715-3499, Correo-e: miguel.aybar@intec.edu.do

b Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0001-9643-3756, Correo-e: 1076427@est.intec.edu.do

c Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0002-3136-8620, Correo-e: 1073183@est.intec.edu.do

d Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0001-8599-9287, Correo-e: luis.guillermo@intec.edu.do

e Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0001-9842-6402, Correo-e: miguel.baldera@intec.edu.do

f Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0003-3071-287X, Correo-e: alexeis.fernandez@intec.edu.do

g Instituto Tecnológico de Santo Domingo, República Dominicana. ORCID: 0000-0002-4255-3450, Correo-e: deyslen.mariano@intec.edu.do

Recibido: 23/4/2023 • Aprobado: 3/11/2023

Cómo citar: Aybar Mejía, M., Troncoso Jiménez, A., Ramírez Jorge, R., Manzanillo, L. A., Baldera, M., Fernández Bonilla, A., Mariano-Hernández, D. (2023). Análisis de un prototipo virtual de un generador de flujo axial trifásico de 250W de energía eléctrica para miniturbinas eólicas. Ciencia, Ingenierías y Aplicaciones, 6(2), 31–51. https://doi.org/10.22206/cyap.2023.v6i2.2812

Resumen

La demanda de un generador eléctrico de bajo costo para microturbinas eólicas se desarrolla a medida que aumenta la demanda de electricidad. La energía instalada de microturbinas eólicas en todo el mundo supera los 945 MW, con la tendencia mostrando un aumento con el tiempo. Este artículo tiene como objetivo desarrollar un prototipo de un generador de flujo axial trifásico de 250 W para turbinas eólicas de eje vertical u horizontal. Se utiliza la distribución de Weibull para describir las variaciones en la velocidad del viento; la probabilidad anual de velocidades del viento se obtuvo para un escenario específico con el que se calculó la energía total producida por año. Los programas Granta, EMWorks y LTSpice se utilizaron para las simulaciones virtuales. Los materiales fueron seleccionados comparando el precio, las eficiencias eléctricas, las propiedades mecánicas y las variables involucradas en la generación de energía eléctrica. Los resultados muestran una vida útil de 20 años, un análisis rentable y complementario, cumpliendo con políticas sociales y ambientales. La reducción de CO2 estimada es de 0,468 toneladas métricas por año comparada si se genera la misma cantidad electricidad con un generador eléctrico que funcione con combustibles fósiles. El costo de inversión inicial es de US $ 234,78 utilizando imanes de ferrita, correspondiente a un ahorro de US $ 85,72 con respecto al precio regular de un micro generador de la misma capacidad, y un tiempo de recuperación de la inversión es de dos años.

Palabras clave:

Generador eléctrico; energía renovable; microturbina eólica; energía eólica; generador trifásico.

Abstract

The demand for a low-cost electric generator for micro wind turbines develops as the demand for electricity increases. The installed micro wind turbine energy worldwide exceeds 945 MW, increasing over time. The paper aims to develop a 250 W three-phase axial flux generator for vertical or horizontal axis wind turbines. It uses the Weibull distribution to describe the variations in wind speeds; the annual probability of wind speeds was obtained for a specific scenario with which the total energy produced per year was calculated. Granta, EMWorks, and LTSpice software were used for the virtual simulations. The materials were selected by comparing the price, the electrical efficiencies, the mechanical properties, and the variables involved in generating electrical energy. The results show a useful life of 20 years, a profitable, complimentary analysis, and respect for social and environmental policies. The CO2 reduction obtained was 0.468 metric tons per year. The initial investment cost is US $234,78 using ferrite magnets, which is US $85,72 less than the regular price, and the payback time for the investment is two years.

Keywords:

Electric generator; renewable energy; wind microturbine; wind energy; three-phase generator.

1. Introducción

La Administración de Información de Energía de los Estados Unidos (EIA) indica que uno de los gases más dañinos en la atmósfera es el dióxido de carbono (CO2) que resulta de la generación de energía eléctrica producida por sistemas de conversión convencionales (EIA, 2018). En 2019 se registraron los niveles más altos de CO2, alcanzando 411 partes por millón de CO2 (Nunez, 2020). El Acuerdo de París propone establecer el aumento de la temperatura global por debajo de 2 grados centígrados y reducir el uso de combustibles fósiles para los países dentro de dicho acuerdo (Horowitz, 2016). La energía eléctrica producida a través de fuentes renovables ha tenido un alto grado de desarrollo en el siglo 21. La energía eólica destaca entre las diferentes fuentes de este grupo por tener el crecimiento más rápido (Energy Agency, 2015).

La Agencia Internacional de Energías Renovables (IRENA) determinó que la aplicación de aerogeneradores reduce las emisiones necesarias para cumplir con el Acuerdo de París (IRENA, 2019). Las microturbinas eólicas extraen energía del viento, reduciendo los costos de energía eléctrica (Meehan, 2017). Para implementar esta tecnología se debe poder mantener la demanda de electricidad y con una inversión rentable (Artal-Sevil et al., 2018). Es práctico para los países en desarrollo utilizar la tecnología apropiada para optimizar la tecnología específica para un entorno particular (Stewart, 2019). La aplicación de un generador de flujo axial trifásico de 250W para microturbinas eólicas de eje vertical y horizontal aumentaría la posibilidad de un mejor suministro de energía eléctrica.

El generador de flujo axial tiene dos rotores de imanes permanentes; un estator comprende las bobinas conectadas (Wang et al., 2018). Una ventaja es que al no tener núcleo, se puede reducir su peso y la cantidad de espacio que ocupa (Lastra & Catuogno, 2019).Este trabajo tiene como objetivo diseñar y simular un generador eléctrico trifásico de flujo axial de imán permanente que genera una potencia eléctrica de 250W para una micro turbina eólica y alimenta un sistema de almacenamiento de baterías con un voltaje de 12V DC.

2. Diseño del generador de flujo axial trifásico

2.1 Selección Imanes

Para la construcción del generador, es esencial que el imán presente una óptima relación entre su fuerza magnética y el costo asociado. Dentro de la amplia gama de imanes permanentes disponibles para esta aplicación, dos tipos en particular destacan como los más viables, según investigaciones anteriores (Grunditz et al., 2018; Latoufis et al., 2016, 2018; Maroufian & Pillay, 2017; Todorova et al., 2016). Estos dos tipos son el imán de ferrita (MFe2O4) y el imán de neodimio (NdFeB), ya que, en comparación con otros imanes, ofrecen la mejor relación costo-intensidad de campo magnético. Es importante señalar que tanto el imán de ferrita como el imán de neodimio son los tipos de imanes que se han empleado con mayor frecuencia en la construcción de generadores, lo que subraya su importancia y relevancia en este contexto

2.2 Dimensionamiento del generador

Para dimensionar los componentes necesarios para construir un generador de flujo axial trifásico, se deben seleccionar distintos parámetros como el tamaño y número de vueltas del devanado hasta el número de polos por fase y bobina, por nombrar algunos. El número de bobinas que tiene el generador está directamente relacionado con el número de polos que tiene el generador, como se ve en la Ecuación 1.

El número de vueltas por bobina de un generador está dado por la longitud de la bobina, la inductancia y la permeabilidad del núcleo y el área de la sección transversal, como se detalla en la Ecuación 2 (Carrillo-Rosero et al., 2018).

Para determinar el número de vueltas por fase primero se debe considerar el cálculo del voltaje entregado por cada bobina. Dado que el voltaje generado se transformaría en corriente continua (CC), se debe considerar el voltaje de corriente continua deseado. Este voltaje se determina a partir de la Ecuación 3. El número necesario de vueltas por fase ya se obtiene con estos datos, determinados a partir de la Ecuación 4, derivada de la ley de inducción electromagnética de Faraday (Lastra & Catuogno, 2019) El área (Ab) corresponde al área de los imanes de ferrita seleccionados determinados a partir de la Ecuación 5.

Para determinar el diámetro del rotor (Carrillo-Rosero et al., 2018) se utiliza la Ecuación 5:

Para determinar la relación entre la velocidad de rotación (R.P.M.) y la frecuencia eléctrica (Hz) (Rao, 2019; Wagner & Mathur, 2017) se utiliza la ecuación 6:

El voltaje de fase deseado es de 14.5 V CA, y para un voltaje de carga de la batería es de 12 V. El valor del campo magnético coercitivo máximo del generador (B) es 0,607 T.

Los imanes de ferrita se colocan uno tras otro para formar un dodecágono regular. Por lo tanto, para que la longitud de los imanes sea de 24,0 mm de largo y dejando un espacio de 1 mm entre imanes, el perímetro total del dodecágono se determinará a partir de la Ecuación 8b.

Donde,

Dado que cada imán tiene un ancho de 20 mm, el radio total es de 68,29 mm. Por lo tanto, el diámetro exterior mínimo es de 136.58 mm debido a las medidas de las bobinas, y el diámetro exterior es de 147.95 mm, con el centro ubicado en el centro simétrico de los imanes.

Después de ingresar los datos del software EMWorks y en base a las sugerencias obtenidas las configuraciones de imanes se seleccionaron de la siguiente manera: los imanes de ferrita se colocaron uno tras otro formando un dodecágono regular; Esta separación fue el resultado de la simulación. Los resultados obtenidos de los cálculos realizados se pueden ver en la Tabla 1.

Tabla 1

Resumen de las especificaciones del generador

Parámetros |

Valores |

Número de polos |

12 |

Revoluciones por minuto R.P.M |

600 |

Número de bobinas |

9 |

Diámetro exterior del rotor (mm) |

147,95 |

El diámetro interior del rotor (mm) |

107,95 |

Ancho del rotor (mm) |

4,76 |

Longitud del imán permanente (mm) |

48 |

Ancho del imán permanente (mm) |

22 |

Espesor del imán permanente (mm) |

10 |

Número de vueltas por bobina |

120 |

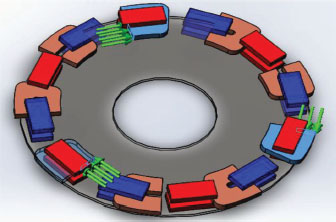

La forma propuesta del rotor para el generador de flujo axial trifásico se puede ver en la Fig. 1, y la distribución de los imanes de ferrita formaría un dodecágono regular.

Figura 1

La forma del rotor para el generador de flujo axial trifásico

2.3 Selección de materiales para las bobinas

La fabricación de un generador de flujo axial trifásico implica seleccionar el tipo de conductor para fabricar las bobinas en el estator y sus dimensiones correspondientes (Bageshwar et al., 2017). Para la fabricación de bobinas de generador, se utiliza alambre de cobre o aluminio (Ayaz et al., 2020). La Tabla 2 presenta las ventajas y desventajas del cobre y el aluminio en las bobinas del generador (Bageshwar et al., 2017)(Ayaz et al., 2020).

Tabla 2

Análisis de los conductores para las bobinas

Referencia |

Material |

Ventajas |

Desventajas |

Cobre |

A velocidades inferiores a 2000 rpm, es más eficiente. |

|

|

Cobre |

Tiene descargas parciales más bajas. |

Tiene un coste diez veces superior al del aluminio. |

|

Cobre |

Produce menos calor. |

|

|

Aluminio |

Es el menos costoso y un 40% más ligero que el cobre. |

|

|

Aluminio |

|

Se degrada más rápido. Tiene un voltaje de ruptura más bajo. |

La información presentada anteriormente, el aluminio es más ligero y menos costoso que el cobre. Por otro lado, el cobre tiene una mejor eficiencia eléctrica que el aluminio a velocidades inferiores a 2000 rpm, mejor control de temperatura y mayor vida útil. Por lo tanto, el cobre fue más rentable que el aluminio en el diseño del generador de flujo axial trifásico de 250W.

2.4 Selección de materiales para el rotor

El diseño físico de los rotores del generador se realiza utilizando materiales ferromagnéticos o materiales que tienen un comportamiento no lineal (Müller et al., 2020). La medida de cuán resistente es un material a un estrés mecánico demasiado mecánico para destruirlo se conoce como módulo elástico, lo que implica que los materiales seleccionados para la construcción han sido probados por su elasticidad para soportar cargas de imanes y rotación (Fernando & Hanin, 2017). Se realizaron diferentes simulaciones utilizando el software EMWorks y Granta, cada uno con un material de rotor diferente, para determinar qué material tenía la menor pérdida posible. La Tabla 3 clasifica la eficiencia del generador cuando se estimula con otros materiales en el rotor (Müller et al., 2020) (Fernando & Hanin, 2017).

Tabla 3

Análisis de posibles materiales para el rotor

Material |

Eficiencia eléctrica |

Precio |

Densidad |

Ciclo de vida |

Hierro |

Alto |

Medio |

Alto |

Alto |

Acero dulce |

Alto |

Alto |

Alto |

Muy Alto |

Níquel |

Alto |

Muy Alto |

Alto |

Medium |

12L14 |

Medio |

Medio |

Alto |

Muy Alto |

12L15 |

Alto |

Medio |

Alto |

Muy Alto |

3C95 |

Muy Alto |

Medio |

Bajo |

Muy Alto |

9SMn28 |

Medio |

Bajo |

Alto |

Muy Alto |

AISI 1010 |

Alto |

Medio |

Alto |

Muy Alto |

AISI 4140 |

Medio |

Medio |

Alto |

Muy Alto |

AISI 430 |

Medio |

Alto |

Alto |

Muy Alto |

Kool Mu 26 |

Muy alto |

Muy Alto |

Alto |

Muy Alto |

Hierro fundido |

Alto |

Bajo |

Medium |

Alto |

NGO-35PN250 |

Bajo |

Medio |

Medium |

Muy Alto |

Núcleo de polvo de hierro |

Alto |

Muy Alto |

Alto |

Alto |

M-19 |

Bajo |

Medio |

Medium |

Low |

Carpintero 49 |

Alto |

Muy Alto |

Alto |

Muy Alto |

Hierro de silicio |

Alto |

Medio |

Medio |

Alto |

Hierro típico |

Muy alto |

Medio |

Alto |

Alto |

Acero típico |

Muy alto |

Alto |

Alto |

Muy Alto |

Los materiales analizados que presentaron las pérdidas menores fueron el hierro típico, el acero típico, y el material 3C95, una ferrita no lineal. Las pérdidas de estos materiales son cero. Después de analizar los diferentes materiales, se seleccionó el acero típico, con un tratamiento superficial que evita la corrosión. Esta característica contribuye a proporcionar una mayor resistencia a los cambios atmosféricos a los que se instalará el generador. El software GRANTA nos permitió evaluar la vida útil de los materiales seleccionados para todas las partes del generador y así obtener una experiencia útil aproximada de 20 años. Algunas partes móviles y cojinetes del generador deben inspeccionarse (mantenimiento basado en la condición) ocasionalmente.

Se hicieron los siguientes supuestos para realizar la simulación de acuerdo con los datos presentados en el software GRANTA para los materiales seleccionados:

1- Degradación del 5% de la potencia utilizable en los primeros diez años.

2- Degradación del 10% de la potencia utilizable entre los años 10 a 20.

3. Diseño del generador de flujo axial trifásico

La simulación del generador trifásico se logró en EMWorks realizando los siguientes pasos:

• De acuerdo con criterios previamente definidos, creando un modelo mecánico basado en el número de giros de polos en cada bobina y dimensionamiento de imanes y rotor.

• Asignación de materiales para los imanes, el rotor y el conductor.

• Establecimiento de parámetros para la simulación, como la velocidad del viento de la máquina, la velocidad y la resolución de la simulación.

• Definición de los parámetros máximos de tensión y corriente para la simulación del circuito de potencia.

Al realizar la simulación, se observó que la potencia objetivo de 250 W se supera después de 600 revoluciones por minuto y una velocidad del viento de 10 m / s. La Tabla 4 muestra los resultados obtenidos en la simulación. La distribución de la velocidad del viento juega un papel crucial en la influencia de la potencial energía eólica y la efectividad de un sistema de conversión de energía en un área específica (Wais, 2017). La velocidad del viento experimenta cambios constantes, por lo tanto, es esencial abordar su descripción desde una perspectiva estadística. Es preferible desarrollar un modelo que represente las frecuencias de las velocidades del viento mediante una función matemática continua en lugar de depender de una enumeración de valores discretos, por lo cual la distribución de Weibull se usa ampliamente para modelar los datos de la velocidad del viento en la literatura (Akgül et al., 2016). En el análisis estadístico del viento, especialmente cuando se busca evaluar la energía que se puede capturar con aerogeneradores, es común utilizar funciones de densidad de probabilidad continuas, representadas como f(v), que se ajustan a los datos experimentales observados. Estas funciones de densidad de probabilidad son herramientas muy efectivas para calcular probabilidades a partir de un conjunto de datos de frecuencia, siguiendo el modelo de densidad de Weibull (Bilir et al., 2015).

Tabla 4

Resumen de los resultados de la simulación del generador según la distribución de Weibull de probabilidades de horas anuales para velocidades del viento (m/s)

Velocidad del viento (m/s) |

Horas de Distribución /año (h) |

Velocidad (RPM) |

Frecuencia (Hz) |

Voltaje promedio (V) |

Corriente media (A) |

Potencia (W) |

Energía (kW/h) |

1 |

0 |

60 |

5,56 |

1,55 |

0,42 |

2,05 |

0 |

2 |

504 |

120 |

11,11 |

3,06 |

1,78 |

15,02 |

22,7 |

3 |

923 |

180 |

16,66 |

5,18 |

1,42 |

22,03 |

61,0 |

4 |

1193 |

240 |

22,22 |

6,92 |

1,91 |

40,01 |

143,2 |

5 |

1293 |

300 |

27,77 |

8,81 |

2,41 |

63,69 |

247,1 |

6 |

1238 |

350 |

32,40 |

10,12 |

2,77 |

84,13 |

312,5 |

7 |

1072 |

410 |

37,96 |

11,60 |

3,21 |

113,09 |

363,7 |

8 |

851 |

470 |

43,51 |

13,04 |

3,57 |

139,59 |

356,4 |

9 |

623 |

530 |

49,07 |

14,56 |

3,99 |

174,36 |

325,9 |

10 |

423 |

600 |

55,55 |

14,53 |

6,33 |

276,19 |

350,5 |

11 |

268 |

650 |

60,20 |

16,94 |

5,54 |

280,99 |

168,0 |

12 |

158 |

700 |

64,80 |

17,91 |

5,47 |

294,10 |

139,4 |

Se realizo un análisis estadístico con software como Matlab y hojas de cálculos para explorar la características del viento en los alrededores del Instituto Tecnológico de Santo Domingo (INTEC) a una altura de 10 metros, utilizando datos descargados del repositorio de la NASA para variables climatológicas NASA Prediction Of Worldwide Energy Resources (POWER Project) (NASA, 2021) que abarcan datos desde 1980 hasta la 2022. También se utilizó informaciones de velocidad del viento que registra Oficina Nacional de Estadística ONAMET en su base de datos la cual permitió clasificar las diferentes velocidades registradas a lo largo de un año y construir una distribución del viento que refleja su variabilidad a lo largo de las 8760 horas de un año. Esta información permitió simular las diversas condiciones en las que el viento interactúa con las palas del aerogenerador propuesto.

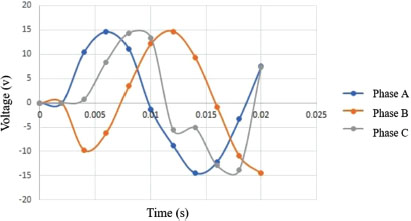

El software SOLIDWORKS-EMS del módulo magnético transitorio proporciona información sobre la fuerza, el par, la corriente, la inductancia, el voltaje inducido y las pérdidas en los devanados. Figura 2 muestra los resultados obtenidos para un período dado de la tensión inducida para 600 RPM. Muestra los resultados obtenidos en la simulación.

Figura 2

Voltaje generado por el generador obtenidos a partir de datos de SOLIDWORKS-EMS 3D

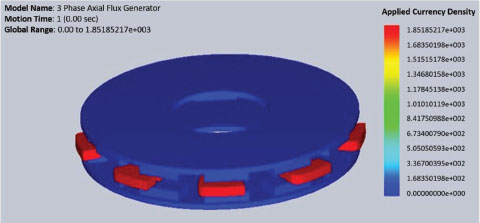

Además de analizar el voltaje, la corriente y la potencia, también se analizaron los parámetros magnéticos de intensidad del campo magnético e intensidad de corriente. Su objetivo era confirmar la densidad de corriente que fluye a través de las bobinas y el flujo magnético. Estas simulaciones no dieron como resultado fugas de flujo de corriente en el diseño propuesto, como se ve en la Figura 3.

Figura 3

Densidad de corriente en bobinas del generador

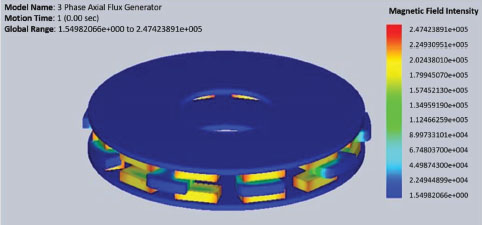

De la misma manera, se observó que la intensidad del campo magnético afectó a las bobinas en su totalidad, como se ve en la Figura 4.

Figura 4

La intensidad del campo magnético en el generador

4. Circuito de conversión AC-DC y control de carga de la batería

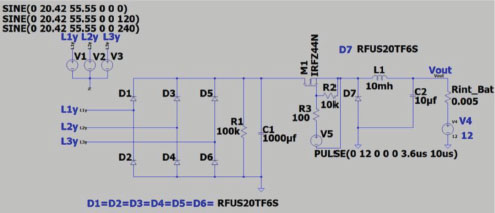

La conversión AC-DC se realiza utilizando el circuito que se muestra en la Figura 5, que corresponde a un circuito convertidor CA-CC con convertidor reductor. El circuito está diseñado teniendo en cuenta las características del generador, la corriente y el voltaje de funcionamiento. El punto final del circuito representado por V4 es el sistema de almacenamiento de batería de CC, con un voltaje nominal de 12V.

Figura 5

Circuito de conversión y control AC-DC

Los valores del convertidor reductor son tales que hacen que el circuito sea lo más eficiente posible. El nivel de corriente que recibirá la batería se controla a través de V5, realizando diferentes anchos de pulso, logrando un aumento o disminución en el ciclo de trabajo. La eficiencia del ciclo varía a medida que varía el ciclo de trabajo del convertidor. La figura 6 muestra que la eficiencia máxima del convertidor es del 36 %, con cierto margen de error para un ciclo de trabajo mayor o igual al 31 %. El control del convertidor debe considerar la potencia nominal del generador para que no se detenga.

Figura 6

Comparación entre el coste medio y el valor obtenido

A continuación, se explica las demás siglas usada en la Figura 5 L1,L2,L3 son las líneas de alimentación trifásica, D1-D7 son diodos para la rectificación de la señal alterna, R1-R3 resistencias eléctricas, C1-C2 son capacitores, V1-V5 fuente de voltaje.

Al simular el circuito de control en LTSpice, se obtiene que el generador está produciendo energía utilizable para la batería en el rango de 6-10 m / s. El resultado de este análisis se muestra en la Tabla 5.

Tabla 5

Corriente de batería para diferentes velocidades de viento (m/s) según la distribución de Weibull de probabilidades de horas anuales para velocidades de viento (m/s)

Velocidad del viento (m/s) |

Horas de distribución/año (h) |

Potencia (W) |

Potencia Circuito Consumo (W) |

Corriente Batería (A) |

5 |

1293 |

63,69 |

0,00 |

0,00 |

6 |

1238 |

84,13 |

1,80 |

0,01 |

7 |

1072 |

113,09 |

3 |

0,02 |

8 |

851 |

139,59 |

7 |

0,05 |

9 |

623 |

174,36 |

170 |

3,6 |

10 |

423 |

276,19 |

180 |

3,8 |

5. Análisis Económico y Ambiental

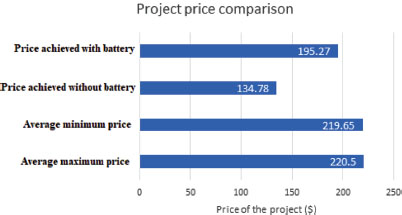

Para el análisis económico se utilizó el método de análisis del valor presente neto (VPN). En comparación con los otros métodos, este análisis es más ampliamente utilizado (Adafin et al., 2020). Dentro del análisis económico, se consideraron mano de obra, administración, equipo y costos de operaciones. La recuperación de la inversión se realiza en dos años, con una tasa interna de retorno del 13% y un VAN de US$150. Se realizó una comparación con el valor del generador de flujo axial trifásico de 250 W con potencia eléctrica, destinado a microturbinas eólicas de eje vertical y horizontal disponibles en el mercado. Figura 6 muestra que se logró una disminución en el precio promedio máximo y mínimo de las microturbinas eólicas trifásicas de flujo axial (Adafin et al., 2020).

El ciclo de vida de los componentes garantiza el funcionamiento durante los veinte años de vida útil del generador. Las microturbinas eólicas mitigan los problemas de ruido y el daño causado a las aves que atraviesan las palas de las grandes turbinas eólicas (Zaharim et al., 2017). Diferentes metodologías, factores y hojas de cálculo estiman las emisiones de CO2 cuando se genera un kWh de electricidad a partir de cualquier combustible fósil (Padgett et al., 2008); para este proyecto, el factor utilizado fue de 7,07 × 10-4 toneladas métricas CO2 / kWh presentadas por la Agencia de Protección Ambiental de los Estados Unidos (Zaharim et al., 2017)(Padgett et al., 2008).

Determinar el ciclo de vida del generador es un aspecto esencial del análisis del impacto ambiental. El análisis del ciclo de vida es un mecanismo en el que se consideran todas las actividades involucradas en un producto o actividad. Para ello, se evalúan todas las acciones e insumos realizados para producir cada componente y, en consecuencia, el desarrollo del dispositivo. Todos estos datos se recogen y evalúan desde un punto de vista ambiental; Con ello, se pueden evaluar los posibles impactos ambientales que conlleva la fabricación y uso del dispositivo.

La Tabla 6 muestra que los elementos para la fabricación del generador se pueden obtener a partir de materiales reutilizados. Después de que termine su vida útil, pueden ser tratados nuevamente para su uso en el proyecto.

Tabla 6

Análisis del ciclo de vida

Material |

Reciclable |

Porcentaje de reciclaje (%) |

¿Se puede tratar para recuperarse? |

¿Es tóxico o no desechable en el vertedero? |

Biodegradable |

Imanes de ferrita |

No |

10 |

Si |

No |

No |

Aceros* |

Si |

52.3-57.8 |

Si |

Si |

No |

Bobina de cobre |

Si |

40.8-45 |

Si |

Si |

No |

Resina de baño |

No |

10 |

Si |

No |

No |

Resina de unión epoxi |

No |

10 |

Si |

No |

No |

*Los aceros son: acero dulce, 12L14, 12L15, AISI 1010, AISI 4140, AISI 430, ACERO TÍPICO

Fuente: Elaboración propia basada en Software Granta, 2019

6. Conclusiones

El generador de flujo axial trifásico con energía eléctrica se puede aplicar en microturbinas de eje vertical y horizontal. Teniendo en cuenta la variación del viento utilizando la distribución Weibull, la producción anual total de energía eléctrica es de 662,90 kWh. Por cada generador aplicado a microturbinas eólicas de eje vertical y horizontal, la reducción de CO2 será de 0,468 toneladas métricas por año si se genera la misma cantidad electricidad con un generador eléctrico que funcione con combustibles fósiles. Se propone que el mini generador se haga localmente y con materiales de la región, lo que va de la mano con la agenda 2030 de los objetivos de desarrollo sostenible. Dado que promueve la energía de manera segura y sostenible y su innovación y desarrollo, se está promoviendo la industria local mediante el desarrollo de estos mini generadores. Los materiales utilizados para fabricar el generador pueden ser materiales reutilizados. El ciclo de vida del generador es de 20 años, con una degradación de la potencia útil del 5% en los primeros diez años y del 10% en 10 a 20 años de uso.

Para futuros trabajos relacionados con el circuito de control y conversión, se pueden realizar modificaciones para mejorar la eficiencia porque el modelo actual asume un ciclo de trabajo único. Además, para implementar un modelo físico para verificar la eficiencia total del sistema de turbina eólica, el circuito de control debe ajustarse a las condiciones reales. Puede ser interesante para la aplicación práctica, la ubicación de microturbinas eólicas en áreas rurales con mayor velocidad del viento y mayor producción de energía eléctrica.

Agradecimientos

A la empresa EMWorks por el soporte técnico ofrecido durante el desarrollo del proyecto y por proporcionar el software de programación para simular el comportamiento magnético y eléctrico del generador en los diferentes escenarios.

Referencias

Adafin, J., Rotimi, J. O. B., & Wilkinson, S. (2020). Risk impact assessments in project budget development: quantity surveyors’ perspectives. International Journal of Construction Management, 20(1), 13–28. https://doi.org/10.1080/15623599.2018.1462441

Akgül, F. G., Şenoğlu, B., & Arslan, T. (2016). An alternative distribution to Weibull for modeling the wind speed data: Inverse Weibull distribution. Energy Conversion and Management, 114, 234–240. https://doi.org/https://doi.org/10.1016/j.enconman.2016.02.026

Artal-Sevil, J. S., Dufo, R., Astaneh, M., Domínguez, J. A., & Bernal-Agustín, J. L. (2018). Development of a small wind turbine for stand-alone system in rural environment. Reuse and recycling of electric motors. Renewable Energy and Power Quality Journal, 1, 745–750. https://doi.org/10.24084/repqj16.455

Ayaz, M., Tasdemirci, E., Yuce, M., Mese, E., & Hergul, A. S. (2020). Comparative Study on Winding Materials for Wind Turbine Alternators. Emerging Materials Research, 9(2), 1–5. https://doi.org/10.1680/jemmr.19.00029

Bageshwar, S. S., Phand, P. V, Phand, R. V, Student, P. G., & Student, U. G. (2017). Design & Analysis of Axial Flux Permanent Magnet Synchronous Generator. © 2017 IJRTI, 2(7).

Bilir, L., İmir, M., Devrim, Y., & Albostan, A. (2015). Seasonal and yearly wind speed distribution and wind power density analysis based on Weibull distribution function. International Journal of Hydrogen Energy, 40(44), 15301–15310. https://doi.org/https://doi.org/10.1016/j.ijhydene.2015.04.140

Carrillo-Rosero, M., Claudio-Medina, C., & Mayorga-Pardo, A. (2018). Caracterización de un generador de flujo axial para aplicaciones en energía eólica. Ingenius, 19, 19–28. https://doi.org/10.17163/ings.n19.2018.02

Choi, D., Kang, T. J., Lee, S. Bin, Kim, J., & Kim, J. (2018). Stator insulation testing for appliance motors with aluminum windings: Applying solutions to root causes of failure. IEEE Industry Applications Magazine, 24(6), 14–24. https://doi.org/10.1109/MIAS.2017.2740469

EIA. (2018). How much carbon dioxide is produced per kilowatthour of U.S. electricity generation?

Energy Agency, I. (2015). Technology Roadmap: Wind Energy - 2013 edition. 63. https://doi.org/10.1787/9789264238831-en

Fernando, N., & Hanin, F. (2017). Magnetic materials for electrical machine design and future research directions: A review. 2017 IEEE International Electric Machines and Drives Conference, IEMDC 2017, 1–6. https://doi.org/10.1109/IEMDC.2017.8002412

Grunditz, E. A., Lundmark, S. T., Alatalo, M., Thiringer, T., & Nordelof, A. (2018). Three traction motors with different magnet materials-Influence on cost, losses, vehicle performance, energy use and environmental impact. 2018 13th International Conference on Ecological Vehicles and Renewable Energies, EVER 2018, 1–13. https://doi.org/10.1109/EVER.2018.8362387

Horowitz, C. A. (2016). Paris Agreement. International Legal Materials, 55(4), 740–755. https://doi.org/10.1017/S0020782900004253

Iorgulescu, M. (2016). Study of single phase induction motor with aluminium versus copper stator winding. 2016 International Conference on Applied and Theoretical Electricity, ICATE 2016 - Proceedings, 1–5. https://doi.org/10.1109/ICATE.2016.7754643

IRENA. (2019). Future of Wind: Deployment, investment, technology, grid integration and socio-economic aspects. International Renewable Energy Agency (IRENA), 1–88.

Lastra, N. E., & Catuogno, G. (2019). Diseño y Construcción de un Generador de Flujo Axial con Imanes Permanentes de Bajo Costo para Aplicaciones Eólicas. Universidad Nacional de San Luis, September.

Latoufis, K., Pazios, T., Chira, K., Korres, N., & Hatziargyriou, N. (2018). Open Design and Local Manufacturing of Small Wind Turbines: Case Studies in Ethiopia and Nepal. 2018 IEEE PES/IAS PowerAfrica, PowerAfrica 2018, 148–153. https://doi.org/10.1109/PowerAfrica.2018.8521169

Latoufis, K., Troullaki, K., Pazios, T., & Hatziargyriou, N. (2016). Design of axial flux permanent magnet generators using various magnetic materials in locally manufactured small wind turbines. Proceedings - 2016 22nd International Conference on Electrical Machines, ICEM 2016, 1545–1551. https://doi.org/10.1109/ICELMACH.2016.7732729

Maroufian, S. S., & Pillay, P. (2017). PM assisted synchronous reluctance machine design using AlNiCo magnets. 2017 IEEE International Electric Machines and Drives Conference, IEMDC 2017, 1–6. https://doi.org/10.1109/IEMDC.2017.8002163

Meehan, G. (2017). Thank you fossil fuels and good night: The twenty-first century’s energy transition. In Thank You Fossil Fuels and Good Night: The 21st Century’s Energy Transition.

Müller, F., Bavendiek, G., Leuning, N., Schauerte, B., & Hameyer, K. (2020). Consideration of ferromagnetic anisotropy in electrical machines built of segmented silicon steel sheets. IET Science, Measurement & Technology, 14(3), 242–249. https://doi.org/10.1049/iet-smt.2019.0348

NASA. (2021). NASA Prediction Of Worldwide Energy Resources. Online Simulator. https://power.larc.nasa.gov/

Nunez, C. (2020). Carbon dioxide levels are at a record high. Here’s what you need to know. National Geographic, 1.

Padgett, J. P., Steinemann, A. C., Clarke, J. H., & Vandenbergh, M. P. (2008). A comparison of carbon calculators. Environmental Impact Assessment Review, 28(2), 106–115. https://doi.org/https://doi.org/10.1016/j.eiar.2007.08.001

Rao, K. R. (2019). Wind Energy for Power Generation: Meeting the Challenge of Practical Implementation. Springer International Publishing.

Stewart, F. (2019). Macro policies for appropriate technology in developing countries. In Macro Policies for Appropriate Technology in Developing Countries. https://doi.org/10.4324/9780429041525

Todorova, M., Mateev, V., & Marinova, I. (2016). Permanent magnets for a magnetic gear. 2016 19th International Symposium on Electrical Apparatus and Technologies, SIELA 2016, 1–4. https://doi.org/10.1109/SIELA.2016.7543056

Volpe, G., Popescu, M., Foley, I., & Goss, J. (2019). Winding Material Effect on High Speed Brushless Permanent Magnet Machines. 2019 IEEE Energy Conversion Congress and Exposition, ECCE 2019, 3144–3149. https://doi.org/10.1109/ECCE.2019.8912616

Wagner, H. J., & Mathur, J. (2017). Introduction to Wind Energy Systems: Basics, Technology and Operation. Springer International Publishing.

Wais, P. (2017). A review of Weibull functions in wind sector. Renewable and Sustainable Energy Reviews, 70, 1099–1107. https://doi.org/https://doi.org/10.1016/j.rser.2016.12.014

Wang, W., Wang, W., Mi, H., Mao, L., Zhang, G., Liu, H., & Wen, Y. (2018). Study and Optimal Design of a Direct-Driven Stator Coreless Axial Flux Permanent Magnet Synchronous Generator with Improved Dynamic Performance. Energies, 11(11), 3162. https://doi.org/10.3390/en11113162

Zaharim, A., Mat, S., Sopian, K., Jedi, A., Masseran, N., & Safari, M. A. M. (2017). The impact of wind technology among rural community in Mersing Malaysia. Energy and Sustainability in Small Developing Economies, ES2DE 2017 - Proceedings, 1–6. https://doi.org/10.1109/ES2DE.2017.8015348