Ciencia, Ingenierías y Aplicaciones,, Vol. 5, No. 2, julio-diciembre, 2022 ISSN (impreso): 2636-218X • ISSN (en línea): 2636-2171 • Sitio web: https://revistas.intec.edu.do/

Deposición electroforética de TiO2 sobre acero inoxidable 316 y su evaluación como fotoánodo para la decoloración fotoelectrocatalítica del colorante azoico RR239 bajo luz UV

Electrophoretic deposition of TiO2 on 316 stainless steel and its evaluation as photoanode for the photoelectrocatalytic decolorization of azoic dye RR239 under UV light

Cómo citar: . Castañeda, L. M., Borrás Jiménez, D. A., Herrera, S. N., Moreno, L. M., & Carmona, D. (2022). Deposición electroforética de TiO2 sobre acero inoxidable 316 y su evaluación como fotoánodo para la decoloración fotoelectrocatalítica del colorante azoico RR239 bajo luz UV. Ciencia, Ingenierías y Aplicaciones, 5(2), 39–62. https://doi.org/10.22206/cyap.2022.v5i2.pp39-62

1. Introducción

El crecimiento poblacional, la contaminación ambiental y la inminencia de una escasez hídrica en los próximos años han motivado el desarrollo de alternativas verdes para la purificación y potabilización del agua. La industria textil es una de las actividades económicas con mayor impacto ambiental debido a la enorme demanda de agua y a la generación de efluentes con alta carga de contaminantes provenientes de los diferentes procesos involucrados en la fabricación y tratamiento de las fibras textiles (fenoles, surfactantes y colorantes, entre otros). Por lo anterior, es de suma urgencia investigar alternativas sostenibles que posibiliten la degradación de los compuestos presentes en aguas textiles, en especial, los colorantes tipo azoico por su uso generalizado, su potencial para generar productos aromáticos tóxicos con efectos cancerígenos y mutagénicos, y la baja tasa de eliminación que presentan durante los tratamientos primarios y secundarios de las aguas residuales (Houk, 1992). El empleo de los denominados Procesos Avanzados de Oxidación (PAOs) es una alternativa eficiente y ambientalmente amigable para la descontaminación de las aguas residuales textiles gracias a la buena capacidad que ofrecen estas tecnologías para la eliminación de contaminantes tan persistentes como los colorantes azoicos (Paschoal et al., 2009). Según la definición de Bolton et al. (1996), los PAOs se basan en la generación in situ de especies de oxígeno reactivo (EORs) para la oxidación de compuestos orgánicos; esto incluye procesos basados, principalmente, en la generación del radical hidroxilo (OH●) y de otras especies oxidantes como los radicales de sulfato y de cloro (Miklos et al., 2018). Dentro de los PAOs, la fotoelectrocatálisis (FEC) ha surgido como una potente y prometedora técnica que combina procesos fotocatalíticas y electrolíticos. La FEC consiste en la promoción de electrones desde la banda de valencia hacia la banda de conducción en un semiconductor fotocatalizador tras la irradiación de luz UV-Vis, lo cual conduce a la producción de electrones (e-) y huecos (h+) que inducen reacciones de oxidorreducción en el fluido que se encuentra en contacto con el semiconductor, produciéndose una gran cantidad de radicales libres como OH● y O2●-, que son capaces de oxidar la materia orgánica a CO2 y H2O. La rápida recombinación de los pares electrón/hueco se evita en la FEC aplicando un potencial de polarización externo al fotocatalizador que extrae los electrones fotogenerados hasta el cátodo de la celda electrolítica (Ye et al., 2021).

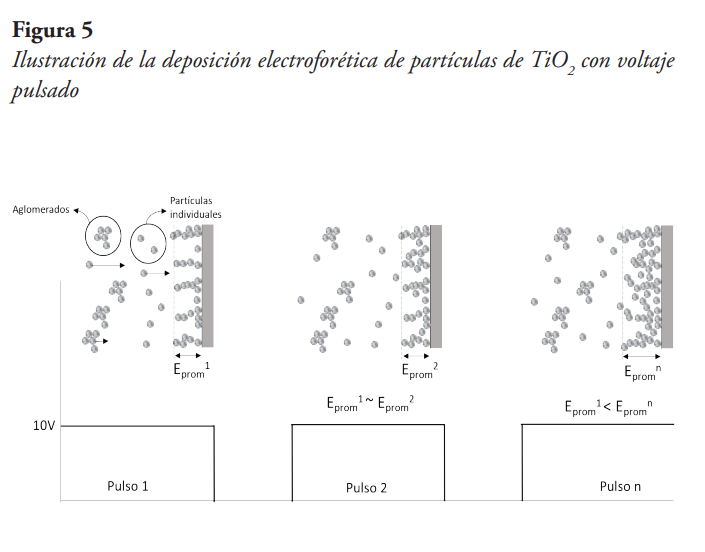

Es muy importante realizar una adecuada selección de los materiales empleados para la fabricación de electrodos con aplicación en la degradación fotoelectrocatalítica de compuestos orgánicos, de cara a conseguir una disminución significativa en el consumo energético de los procesos y alcanzar un incremento en los porcentajes de rendimiento de la FEC. Debe prestarse especial atención a la posible fotoexcitación del material del electrodo con luz UV-Vis. Otras características que deben presentar los materiales de los electrodos son la estabilidad a largo plazo, buena resistencia mecánica, resistencia a la corrosión, asequibilidad, alta eficiencia de los procesos de degradación y bajo costo (Kusmierek, 2020). Al respecto, Paschoal et al. (2009) emplearon un fotoánodo de Ti/TiO2 para la degradación de Rojo Ácido 151 y Tamol®, y lograron un rendimiento del 100 % de decoloración y una disminución del 95 % del carbono orgánico total (COT). Además, un factor relevante para el escalado de los procesos fotoelectrocatalíticos es la relación entre la eficiencia y el costo del fotocatalizador, es decir, la capacidad que poseen los materiales para generar radicales OH● a un costo moderado. Una forma de determinar la eficiencia fotocatalítica de los semiconductores es el índice de producción de radicales OH●, el cual consiste en una medida relativa de la velocidad de producción de OH●. Este índice fue establecido por Xiang et al. (2011), quienes lo utilizaron como criterio para realizar un estudio comparativo de varios fotocatalizadores. Bajo este criterio, el TiO2_Aeroxide®P25 es considerado como el más eficiente, seguido del TiO2_Anatasa (Comercial) con un índice del 72 % respecto del primero. El uso de fotocatalizadores con fases activas requiere su inmovilización sobre un soporte que le permita captar la radiación electromagnética y, a la vez, conducir los electrones generados. Para la construcción de electrodos con uso en FEC en necesario obtener depósitos constituidos por películas delgadas y de apariencia homogénea, que presenten buena adherencia, debido a que estas características son ideales para evitar el desprendimiento del TiO2 hacia la solución e impedir la ocurrencia de recombinaciones de los portadores de carga al presentar longitudes de difusión cortas. La técnica de deposición electroforética (EPD, por sus siglas en inglés, Electrophoretic Deposition) ha sido ampliamente estudiada para la inmovilización de TiO2 sobre una gran variedad de sustratos (Emarati & Mozammel, 2019; Espinola-Portilla et al., 2017). La EPD consta de dos etapas, la aplicación de un campo eléctrico entre dos electrodos con el fin de mover las partículas cerámicas suspendidas hacia el electrodo con carga opuesta (electroforesis), seguido de la acumulación de las partículas sobre el electrodo de trabajo para formar una capa densa y homogénea (deposición) (Corni, et al., 2008). Esta técnica presenta gran ventaja respecto a otras (pulverización catódica o sputtering, recubrimiento por centrifugación o spin coating, recubrimiento por inmersión o dip coating, anodización, deposición química de vapor o CVD-Chemical Vapor Deposition, deposición física de vapor PVD-Physical Vapor Deposition, y deposición por láser pulsado, entre otras) (Barbana et al., 2020) ya que es versátil, requiere de tiempos cortos, no tiene mayor incidencia la forma (plana, tubular) y el tamaño del sustrato es confiable, de bajo costo, y los equipos requeridos son simples y asequibles, lo que posibilita su implementación a gran escala. Los parámetros más influyentes en la EPD son, entre otras, las características de la suspensión (tamaño de partícula de los semiconductores, viscosidad, conductividad, y potencial zeta de la suspensión), el tiempo de la EPD y el potencial o voltaje aplicado (Besra & Liu, 2007). Un parámetro que puede generar cambios significativos en las características del depósito es el modo de aplicación del voltaje, siendo este continuo (no pulsado) o discontinuo (pulsado). Este último es de gran interés dado que la EPD de corriente directa pulsada puede tener influencia en las características morfológicas de los depósitos, tal y como lo demostraron Naim et al. (2010) en un estudio realizado con nanopartículas de TiO2.

El alcance de este trabajo se centra en establecer una metodología adecuada para la construcción de fotoánodos de TiO2 mediante EPD y su evaluación en la decoloración fotoelectrocatalítica del colorante RR239. Se analiza la influencia de la naturaleza de dos semiconductores TiO2, las condiciones de EPD y el tratamiento térmico sobre las características físicas, morfológicas, la estabilidad mecánica de los fotoánodos obtenidos y su rendimiento de decoloración fotoelectrocatalítica del colorante RR239.

2. Metodología

2.1. Materiales

Entre el amplio número de titanios fotocatalíticos disponibles en el mercado, el TiO2_Aeroxide®P25 es probablemente el más utilizado debido a su alta fotoelectroactividad en muchos sistemas de reacción, convirtiéndose así en un estándar para las reacciones fotocatalíticas (Tobaldi et al., 2014). En este estudio se emplearon los fotocatalizadores TiO2_Aeroxide®P25 (Sigma Aldrich) y TiO2_Comercial (Smart Chemicals), los cuales poseen diferente relación composicional de las fases fotocatalíticas anatasa-rutilo (A-R). Como soporte para los depósitos de TiO2 se emplearon placas de acero inoxidable_316 (AISI316) de dimensiones 1,6 x 1,7 cm. Para la evaluación de la eficiencia fotoelectrocatalítica de los fotoánodos se empleó una solución del colorante azoico Rojo_Reactivo_239 (RR239).

2.2. Caracterización de los fotocatalizadores

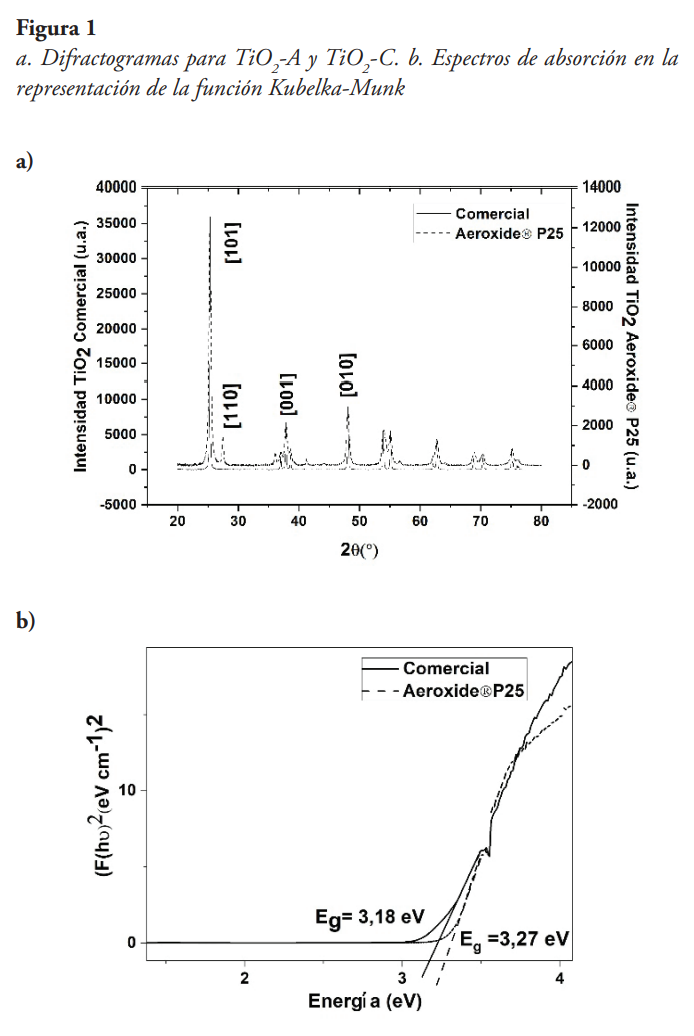

Para la determinación de las fases A-R los fotocatalizadores se caracterizaron mediante difracción de rayos X (DRX) en un equipo Malvern-PANalytical Modelo Empyean 2012 con radiación Cu Kα (0,154 nm) a 45 kV y 40 mA, con variaciones de 0,01° cada 90 s para 2θ comprendido en el rango 20-80°. Para la cuantificación de los planos característicos de alta fotoelectroactividad y el cálculo del tamaño de cristal se utilizó la ecuación de Scherrer. Se aplicó el modelo Kubelka-Munk a partir del estudio del espectro de absorbancia por reflectancia difusa obtenido con un espectrofotómetro marca Varian Cary 100 Bio UV-Vis. Se empleó una esfera de integración en un rango de longitudes de onda comprendidos entre 200 y 900 nm (López & Gómez, 2012).

2.3. Construcción de fotoánodos

Inicialmente, se efectuó un procedimiento de preparación de la superficie de las placas de acero para mejorar la adherencia y homogeneidad de los depósitos. Con el fin de eliminar toda impureza (grasa, suciedad y productos de corrosión) se realizó una limpieza con una solución detergente (sumersión en jabón neutro y agua con agitación magnética a 250 rpm por 10 min) y un enjuague con abundante agua destilada. Luego, se efectuó un decapado con lijas abrasivas de distinta denominación (1000, 180 y 80, consecutivamente) para obtener una superficie rugosa que favorezca la adherencia de los depósitos de TiO2 al soporte. Seguido a esto, se efectuó una inmersión en agua destilada (100 °C) por 10 min, y un posterior tratamiento de pasivado mediante la sumersión de las placas en HNO3 (20 % v/v, temperatura ~40 °C, y tiempo 30 min). Finalmente, se realizó un lavado con abundante agua destilada y desionizada caliente para eliminar sustancias químicas residuales, y un secado en horno a 100 °C por 1 h (ASTM International, 2017).

Para la fabricación de los fotoánodos se realizó una primera etapa donde se varió el tipo de fotocatalizador: TiO2_Aeroxide®P25, y TiO2_Comercial, el modo de aplicación del voltaje: continuo (no pulsado) o discontinuo (pulsado) en la EPD, y la temperatura del tratamiento térmico: 250 o 350 °C (Hanaor & Sorrell, 2011). Para la EPD se prepararon suspensiones coloidales de TiO2 en metanol (10 g L-1), las cuales se sonicaron por 15 min empleando un homogeneizador por ultrasonido Optic Ivymen System CY-500 a 200 W (Nuño et al., 2015). Luego, en una celda electroforética de diámetro interno 5,2 cm se dispusieron en paralelo dos placas de AISI316 distanciadas 2 cm (Dhiflaoui & Larbi, 2017; Nuño et al., 2015; Schiemann et al., 2013). Al interior de dicha celda se vertieron 90 mL de la suspensión coloidal de TiO2. A partir de la literatura (Obregón et al., 2019) y de estudios preliminares, se definieron como condiciones de la EPD un potencial de 10 V, y se fijó un tiempo de depósito de 30 s para asegurar la formación de películas delgadas, y evitar el macroagrietamiento (Nuño et al., 2015; Obregón et al., 2019). La aplicación del voltaje no pulsado se realizó por 30 s, y para el método pulsado el voltaje se aplicó mediante tres intervalos de 10 s con pausas de 2 s, se empleó una fuente de poder BK Precision 9185. Ambos procedimientos se ejecutaron sin agitación. El área de depósito fue de ~3 cm2. Posterior al proceso EPD se realizó un tratamiento térmico en mufla a 250 y 350 °C por 1 h. Finalmente, se efectuó un lavado con agua destilada para eliminar el TiO2 residual. La nomenclatura de las muestras está dada por el tipo de material (A: Aeroxide®P25 o C: Comercial), el tipo de EPD (P para pulsado, y NP para no pulsado), y la temperatura de tratamiento térmico (250 o 350 °C). Por ejemplo, la muestra C-P250 corresponde al fotoánodo construido con TiO2_Comercial, con aplicación de voltaje de manera pulsada, y tratado térmicamente a 250 °C. Definidas las condiciones de la EPD (modo de aplicación de voltaje) y la temperatura de tratamiento térmico, se realizó un estudio adicional donde se evaluó únicamente el efecto del tiempo total de la EPD sobre las características finales de los depósitos, con tiempos de 10, 20 y 30 s para TiO2-A, y de 10, 20, 30 y 60 s para TiO2-C. Cada condición se evaluó por triplicado. La nomenclatura empleada está dada por el tipo de material (A: Aeroxide®P25 o C: Comercial), tiempo de depósito (10, 20, 30 o 60 s), y el número de la réplica correspondiente (1, 2 o 3); por ejemplo, la muestra C10-1 corresponde al fotoánodo construido con TiO2-C, en un tiempo de 10 s y réplica 1.

2.4. Caracterización de los fotoánodos

Para cada fotoánodo se realizaron mediciones del espesor y la masa de los recubrimientos de TiO2, adherencia del recubrimiento al soporte, características morfológicas y la capacidad de decolorizar una solución acuosa de RR239 por fotoelectrocatálisis. La medición del espesor del recubrimiento se realizó con equipo Elcometer A456CFNFSS, la masa de TiO2 en el recubrimiento se obtuvo empleando una balanza analítica de cinco cifras significativas. Para la evaluación de la adherencia del recubrimiento de TiO2 y el sustrato se usó un método simplificado, en el cual se mide la masa perdida después de dejar caer las muestras desde una altura de 150 cm al interior de un cilindro vertical de diámetro interno 2,5 cm, calculando la diferencia de masa relativa (% ∆mrel) (Schiemann et al., 2013). La caracterización morfológica de los recubrimientos se determinó por medio de un análisis cualitativo con imágenes fotográficas y por Microscopía Electrónica de Barrido (SEM, por sus siglas en inglés) obtenidas con un equipo JEOL JED-2300 con EDS (JCM-6000PLUS).

La evaluación de la capacidad de decoloración de los fotoánodos se realizó mediante el estudio de la decoloración fotoelectrocatalítica de una solución acuosa de RR239 de concentración 2 mg L-1. Para ello, en una celda fotoelectrocatalítica se dispusieron en paralelo un fotoánodo de TiO2 y un cátodo de platino (Pt); se aplicó un voltaje de 1,1 V y se irradió con luz ultravioleta (onda larga de 365 nm) mediante un sistema Magnaflux ZB-100F, 100 W. El procedimiento se realizó en un cuarto aislado lumínicamente. Se midió la absorbancia de la solución coloreada al inicio y al final del proceso de decoloración (519 nm, que es longitud de onda característica del RR239), empleando un espectrofotómetro UV-Vis Thermo Scientific Genesys 6. Se calculó el porcentaje de pérdida de decoloración (% Dec.) como parámetro de comparación, según la ecuación 1.

(1)

Donde Ci es la concentración inicial y Cf concentración final (en mg L-1) después de 1 h. Las concentraciones del colorante fueron calculadas a partir de la curva de calibración de absorbancia-concentración (R2 > 0,998, R coeficiente de correlación lineal).

3. Resultados y discusión

3.1. Características cristalográficas y ancho de banda prohibida de los fotocatalizadores

Estudios previos han establecido que la composición cristalina de los fotocatalizadores posee gran influencia en su fotoelectroactividad (Tobaldi et al., 2014). Se realizó un análisis por DRX (véase Figura 1a) dando como resultado una proporción anatasa-rutilo de 87,6-12,4 % para el TiO2-A, y de anatasa 100 % para el TiO2-C. Se aplicó el método de Rietveld para la determinación de las fracciones en peso de las fases cristalinas A-R identificando los planos característicos que se asocian a la alta reactividad: [001] (18,70 % para TiO2-A y 21,69 % para TiO2-C), [010] (24,54 % para TiO2-A y 30,79 % para TiO2-C), y [101] donde los fotocatalizadores evaluados no presentaron diferencias significativas para este pico. No obstante, la presencia del plano [110] del rutilo tiene una sinergia importante, logrando una mayor reactividad en el TiO2-A. Mediante la ecuación de Scherrer se calcularon los tamaños de cristal promedio de las partículas para ambas muestras, siendo para el TiO2-A de 21,60 nm y para el TiO2-C fue de 75,59 nm.

El ancho de banda prohibida de los semiconductores se determinó por espectroscopía de reflectancia difusa. La Figura 1b muestra el gráfico de extrapolación de Kubelka-Munk obteniéndose un valor de Eg=3,18 eV para TiO2-C, y Eg=3,27 eV para TiO2-A, estos valores están acordes a los encontrados en la literatura (Eg TiO2 > 3 eV), lo que demuestra que ambos fotocatalizadores requieren para su activación fotones de luz con longitudes de onda en el rango UV. La pequeña diferencia en el ancho de la banda prohibida de los fotocatalizadores se puede justificar según lo reportado por Khan et al., (2016), en que la banda prohibida óptica tiende a disminuir con el incremento del tamaño de partícula, lo cual concuerda con los resultados obtenidos por DRX. No obstante, según Promnopas et al., (2016) otros factores que también afectan al cambio en el ancho de la banda prohibida óptica son el grado de cristalinidad, la estructura, la presencia de impurezas, el tamaño de los cristales y la morfología de los semiconductores.

3.2. Caracterización de los fotoánodos en función de condiciones de fabricación

3.2.1 Establecimiento del modo de aplicación del voltaje y temperatura de tratamiento térmico

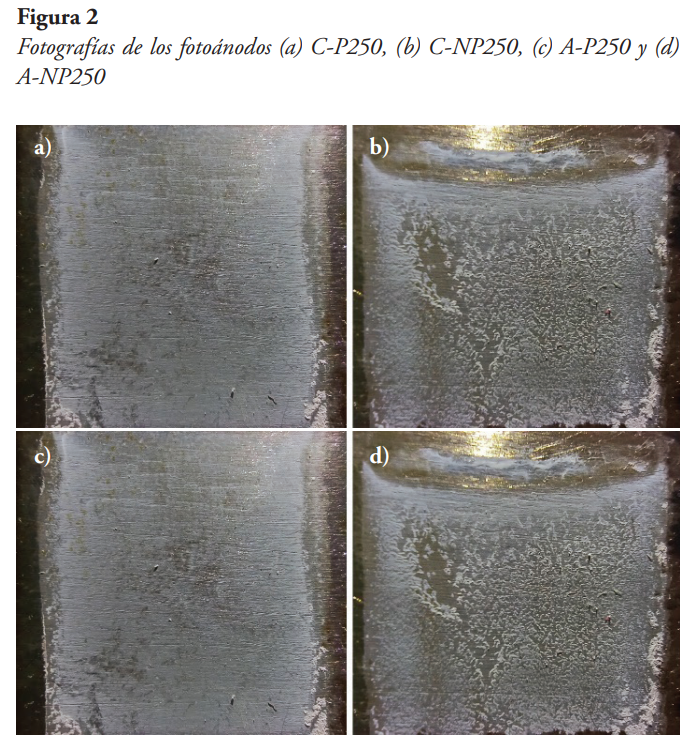

La Figura 1 muestra las fotografías de los fotoánodos C-P250, C-NP250, A-P250 y A-NP250, en la cual se observa de manera cualitativa una mayor homogeneidad en los fotoánodos obtenidos mediante la técnica de pulsado (Figura 2a y 2c), lo que concuerda con lo encontrado en la literatura. Esto se debe a que la deposición por pulsos permite que grupos de pequeñas partículas individuales se depositen en el sustrato más rápido que los grandes aglomerados de semiconductor, generando un depósito con pocas irregularidades (Ammam, 2012). Esta tendencia se mantuvo en ambos catalizadores, no obstante, fue más evidente en el catalizador de TiO2-C como se observa en las Figura 2a y 2b. Cabe resaltar, que la homogeneidad e integridad de los depósitos es un aspecto importante para garantizar la reproducibilidad de los recubrimientos de TiO2 (Azadeh et al., 2019).

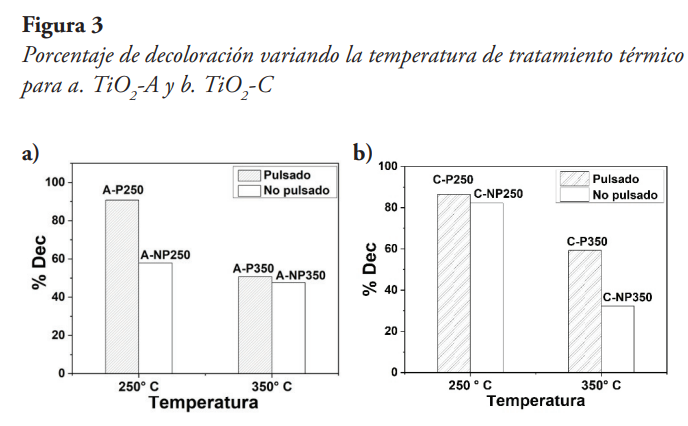

Los porcentajes de decoloración fotoelectrocatalítica de RR239 se muestran en la Figura 3, reflejando que para ambos materiales se da un mayor porcentaje de decoloración en los fotoánodos construidos mediante la técnica de pulsado, probablemente debido a la mayor homogeneidad en el depósito. Esta característica ayuda a potenciar las propiedades fotoelectrocatalíticas, haciendo que la transferencia de carga entre capas sea rápida, lo que aumenta el porcentaje de decoloración. Asimismo, se observa una marcada relación entre la temperatura del tratamiento térmico y el comportamiento de la decoloración, evidenciándose que, con los fotoánodos tratados a 250 °C se alcanza una mayor decoloración que con los tratados a 350 °C, lo cual concuerda con lo reportado por Chan et al. (2002). Los mayores porcentajes de decoloración resultaron muy cercanos para las muestras C-P250 y A-P250, con porcentajes de decoloración de 86,5 % y 90,8 %, respectivamente, indicando que el semiconductor TiO2-C podría ser una alternativa prometedora para sustituir al TiO2-A en aplicaciones de decoloración fotoelectrocatalítica de RR239.

Una vez se determinó el modo de aplicación de voltaje y la temperatura de tratamiento térmico, se seleccionó el tiempo de depósito teniendo en cuenta algunas características físicas, morfológicas, adherencia y la capacidad de decoloración fotoelectrocatalítica.

3.2.2 Establecimiento del tiempo de la EPD

(i) Características físicas

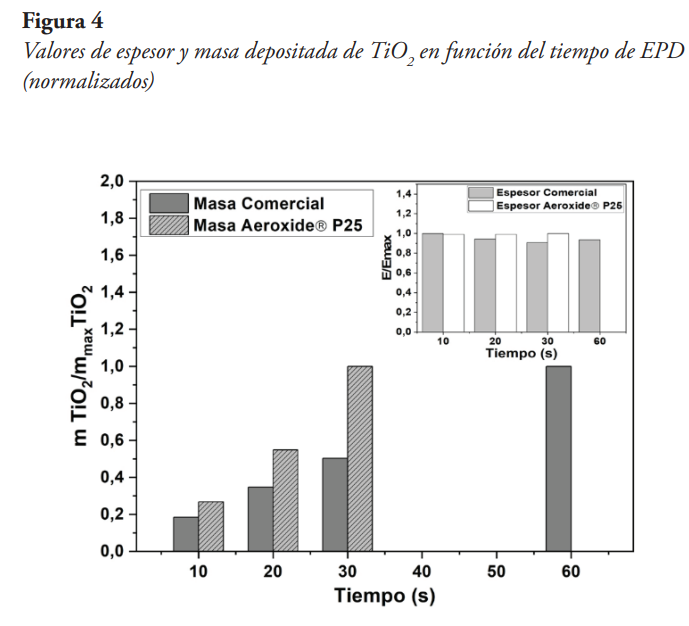

El espesor y la masa del recubrimiento para ambos tipos de material fotocatalizador se determinaron desde la Figura 4, la cual muestra la relación de espesor E/Emáx. y la relación de masa de TiO2 depositada (MTiO2/MTiO2max) a diferentes tiempos de electroforesis (10, 20, 30 para TiO2-A y 10, 20, 30, 60 para TiO2-C). Se observa un incremento directamente proporcional entre el tiempo de deposición y la masa del recubrimiento para ambos fotocatalizadores, siendo mayor la ganancia en masa para TiO2-A (0,00086 g para TiO2-C y 0,0010 g para TiO2-A a los 30 s).

Se observa que el tiempo de EPD adecuado para TiO2-A es de 30 s, sin embargo, para que TiO2-C alcance una masa similar se requiere un tiempo aproximado de 60 s, el doble de tiempo que para TiO2-A. Esta información es necesaria para definir la selección del fotocatalizador basado en el tiempo de EPD y los costos de producción.

Se evidencia que el tiempo de depósito del fotocatalizador por EPD es un parámetro de operación adecuado para controlar la masa depositada. La masa depositada en función del tiempo aparentemente presenta un comportamiento lineal para los primeros 30 s, sin embargo, se espera que, si se aumenta el tiempo de la EPD, se llegue a un valor de masa depositada aproximadamente constante debido a que, si bien la diferencia del potencial eléctrico entre los electrodos se mantiene constante, el campo eléctrico disminuye en la electroforesis con el tiempo de deposición dada la formación de una capa cerámica aislante (Besra & Liu, 2007).

De otro lado, se observa que no hay una variación significativa del espesor de los recubrimientos con respecto al tiempo de depósito para ambos materiales, mientras que la masa de fotocatalizador aumenta significativamente. Esto podría estar relacionado con un aumento de la densidad aparente o empacada, en consecuencia, se genera una disminución de la porosidad debido a un mejor empaquetamiento de las partículas de TiO2. El incremento de la densidad aparente o empacada en los fotoánodos fabricados por electroforesis de voltaje pulsado, también se observó en el estudio llevado a cabo por Oskouyi et al. (2019) para la construcción de depósitos de zirconio estabilizado con itrio (YSZ) en celdas de combustible de óxido sólido. Este efecto se puede deber a que al aplicar un voltaje pulsado o discontinuo se disminuyen las fuerzas electro-osmóticas entre partículas debido a los intervalos de tiempo sin aplicar voltaje (Ammam, 2012; Kusdianto et al., 2014), lo cual provoca una disminución en la velocidad de formación de aglomerados de partículas de TiO2 en la superficie del electrodo y un control de las fuerzas electroforéticas sobre las fuerzas electro-osmóticas, generando así una deposición más rápida y ordenada de partículas independientes de TiO2, como se muestra en la Figura 5.

Es posible analizar que en los primeros pulsos las partículas independientes de TiO2 se depositan en zonas vacías disminuyendo la porosidad, aumentando la masa, y manteniendo el espesor promedio constante como se muestra en la Figura 4. Los fotoánodos elaborados en este estudio no presentaron un cambio significativo en el espesor promedio, por lo tanto, se considera que, al aumentar el tiempo de electroforesis, se incrementa la densidad de la película y disminuye la porosidad.

(ii) Características morfológicas

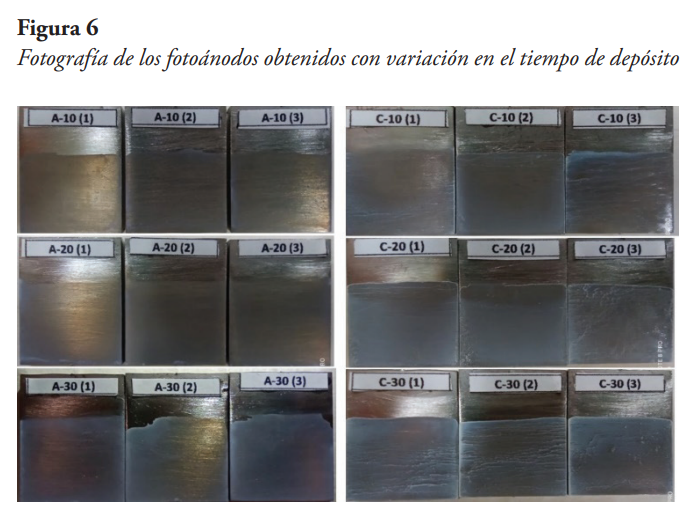

La evaluación cualitativa de las características morfológicas y la homogeneidad de los recubrimientos a nivel macro y micro, se realizó mediante fotografías y micrografías aplicadas a cada uno de los fotoánodos. En la Figura 6 se muestran fotografías de los recubrimientos de TiO2, donde se observa que hay una mejor homogeneidad aparente en los recubrimientos de TiO2-A comparado con los de TiO2-C, para este último se aprecia la presencia de imperfecciones o heterogeneidades en algunas zonas de los recubrimientos. Estas heterogeneidades fueron notorias en tiempos de depósito altos (30 s).

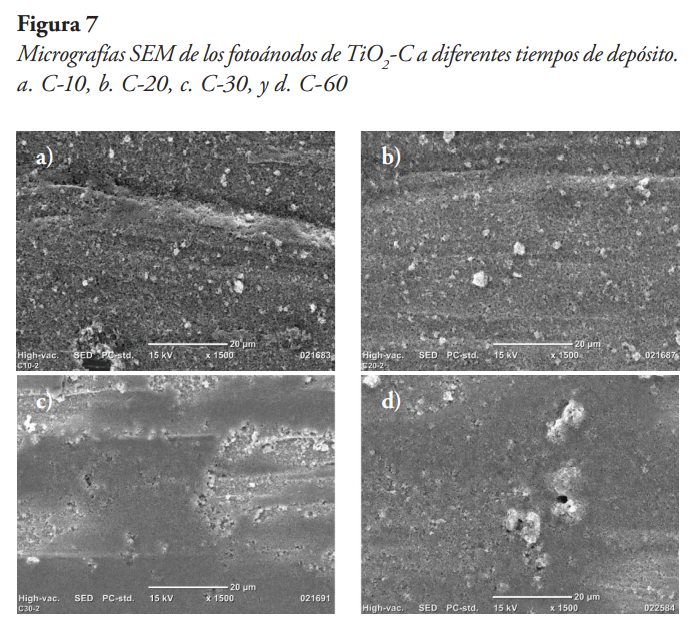

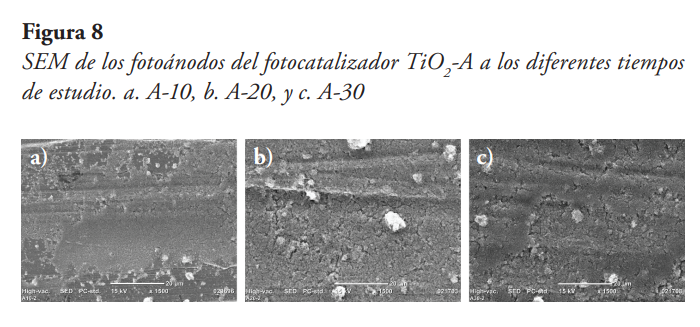

Por otro lado, el estudio cualitativo de la morfología y homogeneidad de los recubrimientos mediante micrografías SEM (a escala 20 µm), (Figuras 7a-7d) muestran que, a mayor tiempo de depósito, se da una menor homogeneidad, al presentar mayores puntos de acumulación de partículas. En los depósitos de TiO2-C la homogeneidad disminuye significativamente al aumentar el tiempo de EPD, esto se puede deber al tamaño de partícula superior del TiO2-C comparado con las partículas de TiO2-A.

Los recubrimientos de TiO2-A presentan mayor homogeneidad respecto a los de TiO2-C (véase Figura 8), sin embargo, se observa en ambos fotocatalizadores un incremento del agrietamiento al aumentar el tiempo de EPD. Este agrietamiento se puede atribuir a la tensión causada por la diferencia de los coeficientes de dilatación térmica entre el depósito y el sustrato. Cabe resaltar que tanto el agrietamiento como la falta de homogeneidad pueden causar inestabilidad y desprendimiento del depósito (Obregón et al., 2019).

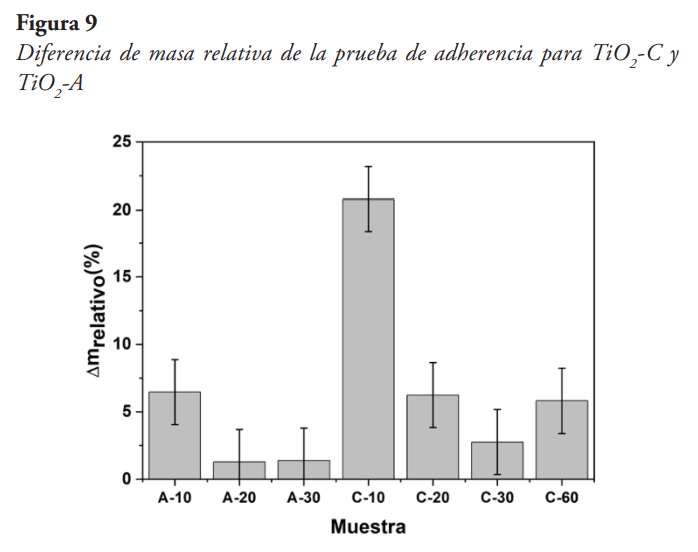

(iii) Adherencia

Para evaluar la adherencia de los recubrimientos se realizó un seguimiento de la masa de fotocatalizador desprendida en la prueba de adherencia (sección 2.4). La Figura 9 muestra el porcentaje relativo de pérdida de masa de fotocatalizador en la prueba de adherencia. Se observa mayor porcentaje en los fotoánodos elaborados a un tiempo de depósito de 10 s, siendo 20,8 % y 6,5 % para TiO2-C y TiO2-A, respectivamente. Al aumentar el tiempo de la electroforesis pulsada, el porcentaje de pérdida de masa de TiO2 disminuyó de manera significativa, para ambos fotocatalizadores, manteniéndose menor al 7 % y al 2 % para TiO2-C y TiO2-A. Este comportamiento se puede explicar debido al mejor empaquetamiento de partículas en los depósitos elaborados con más pulsos, el cual aumenta las fuerzas cohesivas entre las partículas de TiO2 incrementando la adherencia (Boccaccini et al., 2006).

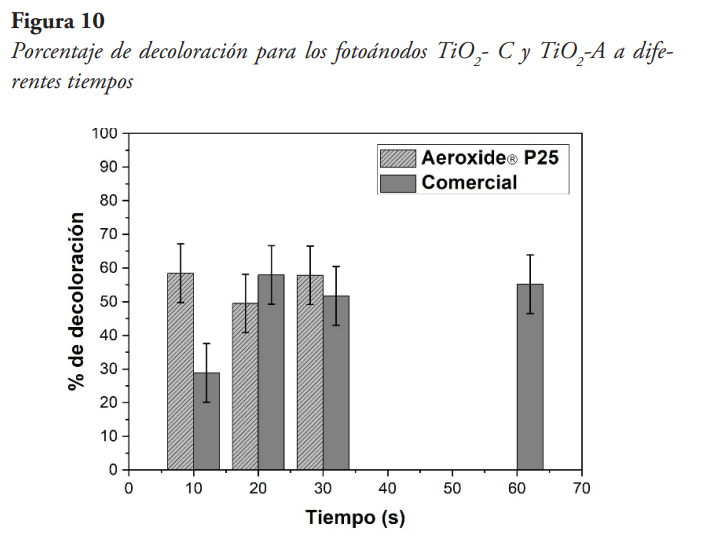

(iv) Decoloración fotoelectrocatalítica

La capacidad de decoloración de los fotoánodos fabricados a diferentes tiempos de depósito se evaluó mediante pruebas de decoloración fotoelectrocatalítica de una solución acuosa de RR239. En la Figura 10 se muestra que estadísticamente no hay diferencias en los porcentajes de decoloración de RR239 por fotoelectrocatálisis empleando TiO2-A como fotocatalizador. Se observa como los intervalos de mínima diferencia se solapan entre sí, mientras que el recubrimiento de TiO2-C a 10 s de deposición presenta un porcentaje de decoloración estadísticamente menor comparado con el porcentaje obtenido con los recubrimientos elaborados a 20, 30 y 60 s. Teniendo en cuenta la Figura 10 es posible afirmar que el porcentaje de decoloración es estadísticamente igual a 60 % (aproximadamente) para un proceso fotoelectrocatalítico de 1 h cuando se emplean recubrimientos de TiO2-A y TiO2-C elaborados a 10, 20 y 30 s, y a 20, 30, y 60 s, respectivamente. Por lo tanto, un recubrimiento de TiO2-C elaborado a 20 s es capaz de generar una decoloración estadísticamente igual a uno de TiO2-A; esto demuestra que un fotoánodo con TiO2-C como fotocatalizador tiene un potencial uso en la decoloración fotoelectrocatalítica de RR239, debido a su buena capacidad de decoloración, homogeneidad, adherencia y bajo costo comparado con un fotoánodo de TiO2-A.

4. Conclusiones

Bajo las condiciones evaluadas de EPD y de decoloración, los fotoánodos de TiO2-C parecen ser una alternativa para sustituir fotoánodos de TiO2-A en aplicaciones fotoelectrocatalíticas para la degradación de RR239, debido a su capacidad de decoloración y bajo costo. El TiO2-C y TiO2-A presentaron absorción de radiación en la región del espectro UV y valores acordes de ancho de banda prohibida con los presentados en la literatura, demostrando que el TiO2-C tiene un gasto de energía lumínica similar al TiO2-A que es el fotocatalizador de referencia. Los planos característicos de alta reactividad se presentan en ambos fotocatalizadores, en mayor proporción en el TiO2-C, sin embargo, esto es sopesado por la sinergia del plano [110] del Rutilo, siendo esto consistente con los resultados de decoloración al no presentar diferencias estadísticamente significativas. En ambos fotocatalizadores, el método de EPD por pulsos generó menos irregularidades en los depósitos y un mayor porcentaje de decoloración. En las condiciones de la caracterización de los depósitos se encuentra que el peso del fotocatalizador es el único que presenta valores estadísticamente diferentes, mientras el espesor, la adherencia y la decoloración no presentan diferencias a partir de los 20 s, esto se atribuye al empaquetamiento presentado al realizarse la EPD de manera pulsada, lo cual permite concluir por costos, que el tiempo de EPD más apropiado es el de 20 s.

5. Agradecimientos

Los autores agradecen al Ministerio de Ciencia, Tecnología e Innovación de Colombia (MINCIENCIAS) y a la Universidad Pontificia Bolivariana por la financiación del Proyecto No.80740-195-2019.

Referencias

Ammam, M. (2012). Electrophoretic deposition under modulated electric fields: A review. RSC Advances, 2(20), 7633–7646. https://doi.org/10.1039/c2ra01342h

ASTM International. (2017). A380/A380M-17 Standard Practice for Cleaning, Descaling, and Passivation of Stainless Steel Parts, Equipment, and Systems. ASTM International, https://doi.org/10.1520/A0380_A0380M-17

Azadeh, M., Parvizy, S. & Afshar, A. (2019). Corrosion resistance and photocatalytic activity evaluation of electrophoretically deposited TiO2-rGO nanocomposite on 316L stainless steel substrate. Ceramics International, 45(11), 13747–13760. https://doi.org/10.1016/j.ceramint.2019.04.071

Barbana, N., Youssef, A. Ben, Rezgui, M. A., Bousselmi, L. & Al-Addous, M. (2020). Modelling, analysis, and optimization of the effects of pulsed electrophoretic deposition parameters on TiO2 films properties using desirability optimization methodology. Materials, 13(22), 1–18. https://doi.org/10.3390/ma13225160

Besra, L. & Liu, M. (2007). A review on fundamentals and applications of electrophoretic deposition (EPD). Progress in Materials Science, 52(1), 1–61. https://doi.org/10.1016/j.pmatsci.2006.07.001

Boccaccini, A. R., Roether, J. A., Thomas, B. J. C., Shaffer, M. S. P., Chavez, E., Stoll, E., & Jane Minay, E. (2006). The Electrophoretic Deposition of Inorganic Nanoscaled Materials —A Review—. Journal of the Ceramic Society of Japan, 114(1325), 1–14. https://doi.org/10.2109/jcersj.114.1

Bolton, J. R., Tumas W., & Tolman, C. A. (1996). “Figures-of-Merit for the Technical Development and Application of Advanced Oxidation Processes.” Journal Advanced Oxidation Technology, 1(1), 13–17.

Chan, A. H. C., Porter, J. F., Barford, J. P. & Chan, C. K. (2002). Effect of Thermal Treatment on the Photocatalytic Activity of TiO 2 Coatings for Photocatalytic Oxidation of Benzoic Acid. Journal of Materials Research, 17(7), 1758–1765. https://doi.org/10.1557/JMR.2002.0260

Corni, I., Ryan, M. P. & Boccaccini, A. R. (2008). Electrophoretic deposition : From traditional ceramics to nanotechnology. Journal of the European Ceramic Society, 28(7), 1353–1367. https://doi.org/10.1016/j.jeurceramsoc.2007.12.011

Dhiflaoui, H. & Cheikh Larbi, A. B. (2018). Scratch Resistance and Wear Energy Analysis of TiO2 Coatings on 316L Stainless Steel. In International Conference Design and Modeling of Mechanical Systems (pp. 405–413). Springer. https://doi.org/10.1007/978-3-319-66697-6_40

Emarati, S. M. & Mozammel, M. (2019). Fabrication of superhydrophobic titanium dioxide coating on AISI 316L stainless steel by electrophoretic deposition and using trimethoxy(propyl)silane modification. Surface Engineering, 35(5), 456–465. https://doi.org/10.1080/02670844.2018.1523104

Espinola-Portilla, F., Navarro-Mendoza, R., Gutiérrez-Granados, S., Morales-Muñoz, U., Brillas-Coso, E. & Peralta-Hernández, J. M. (2017). A simple process for the deposition of TiO2 onto BDD by electrophoresis and its application to the photoelectrocatalysis of Acid Blue 80 dye. Journal of Electroanalytical Chemistry, 802(August), 57–63. https://doi.org/10.1016/j.jelechem.2017.08.041

Hanaor, D. A. H. & Sorrell, C. C. (2011). Review of the anatase to rutile phase transformation. Journal of Materials Science, 46(4), 855–874. https://doi.org/10.1007/s10853-010-5113-0

Houk, V. S. (1992). The genotoxicity of industrial wastes and effluents. Mutation Research/Reviews in Genetic Toxicology, 277(2), 91–138. https://doi.org/10.1016/0165-1110(92)90001-P

Khan, F. U., Zubair, M., Ansar, M. Z., Alamgir, M. K., & Nadeem, S. (2016). Effect of Annealing Temperature on the Structural and Optical Properties of TiO2 Thin Film Prepared by Sol-gel Method. Journal of Scientific Research, 8(3), 267–272. https://doi.org/10.3329/jsr.v8i3.27195

Kusdianto, K., Naim, M. N., Sasaki, K. & Lenggoro, I. W. (2014). Immobilization of colloidal particles into sub-100nm porous structures by electrophoretic methods in aqueous media. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 459, 142–150. https://doi.org/10.1016/j.colsurfa.2014.06.042

Kusmierek, E. (2020). Semiconductor electrode materials applied in photoelectrocatalytic wastewater treatment—An overview. Catalysts, 10(4), 1–49. https://doi.org/10.3390/catal10040439

López, R., & Gómez, R. (2012). Band-gap energy estimation from diffuse reflectance measurements on sol–gel and commercial TiO2: a comparative study. Journal of Sol-Gel Science and Technology, 61, 1–7. https://doi.org/10.1007/s10971-011-2582-9

Miklos, D. B., Remy, C., Jekel, M., Linden, K. G., Drewes, J. E. & Hübner, U. (2018). Evaluation of advanced oxidation processes for water and wastewater treatment – A critical review. Water Research, 139, 118–131. https://doi.org/10.1016/j.watres.2018.03.042

Naim, M. N., Iijima, M., Kamiya, H. & Lenggoro, I. W. (2010). Electrophoretic packing structure from aqueous nanoparticle suspension in pulse DC charging. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 360(1–3), 13–19. https://doi.org/10.1016/j.colsurfa.2010.01.057

Nuño, M., Ball, R. J., Bowen, C. R., Kurchania, R. & Sharma, G. D. (2015). Photocatalytic activity of electrophoretically deposited (EPD) TiO2 coatings. Journal of Materials Science, 50(14), 4822–4835. https://doi.org/10.1007/s10853-015-9022-0

Obregón, S., Amor, G. & Vázquez, A. (2019). Electrophoretic deposition of photocatalytic materials. Advances in Colloid and Interface Science, 269, 236–255. https://doi.org/10.1016/j.cis.2019.05.003

Oskouyi, O. E., Maghsoudipour, A., Shahmiri, M. & Hasheminiasari, M. (2019). Preparation of YSZ electrolyte coating on conducting porous Ni–YSZ cermet by DC and pulsed constant voltage electrophoretic deposition process for SOFCs applications. Journal of Alloys and Compounds, 795, 361–369. https://doi.org/10.1016/j.jallcom.2019.04.334

Paschoal, Fabiana M M, Anderson, M. A. & Zanoni, M. V. B. (2009). The photoelectrocatalytic oxidative treatment of textile wastewater containing disperse dyes. Desalination, 249(3), 1350–1355. https://doi.org/10.1016/j.desal.2009.06.024

Paschoal, F. M., Anderson, M. A., & Zanoni, M. V. (2009). Simultaneous removal of chromium and leather dye from simulated tannery effluent by photoelectrochemistry. Journal of hazardous materials, 166(1), 531–537. https://doi.org/10.1016/j.jhazmat.2008.11.058

Promnopas, W., Promnopas, S., Phonkhokkong, T., Thongtem, T., Boonyawan, D., Yu, L., Wiranwetchayan, O., Phuruangrat, A. & Thongtem, S. (s. f.). Crystalline phases and optical properties of titanium dioxide films deposited on glass substrates by microwave method. Surface and Coatings Technology, 306(Part A), 69-74. https://doi.org/10.1016/j.surfcoat.2016.04.078

Schiemann, D., Alphonse, P. & Taberna, P.-L. (2013). Synthesis of high surface area TiO 2 coatings on stainless steel by electrophoretic deposition. Journal of Materials Research, 28(15), 2023–2030. https://doi.org/10.1557/jmr.2013.169

Tobaldi, D. M., Pullar, R. C., Seabra, M. P. & Labrincha, J. A. (2014). Fully quantitative X-ray characterisation of Evonik Aeroxide TiO 2 P25®. Materials Letters, 122, 345–347. https://doi.org/10.1016/j.matlet.2014.02.055

Xiang, Q., Yu, J., & Wong, P. K. (2011). “Quantitative Characterization of Hydroxyl Radicals Produced by Various Photocatalysts.” Journal of Colloid and Interface Science, 357(1), 163–167. http://dx.doi.org/10.1016/j.jcis.2011.01.093.

Ye, S., Chen, Y., Yao, X. & Zhang, J. (2021). Simultaneous removal of organic pollutants and heavy metals in wastewater by photoelectrocatalysis: A review. Chemosphere, 273(xxxx), 128503. https://doi.org/10.1016/j.chemosphere.2020.128503