Introducción y justificación de la investigación

La generación de riqueza es entendida como condición indispensable para el desarrollo de un país. En este sentido, la valorización del capital intelectual y material de sus actividades económicas reviste una gran importancia. Una forma de conocer este capital parte del estudio de la relación que se establece entre los factores capital y trabajo durante un periodo establecido de tiempo.

A partir de la Edad Media, el registro de las innovaciones tecnológicas relacionadas con el uso de la energía y el comercio significaron un cambio profundo en los campos económico, social y político. Tanto la Primera Revolución Industrial de 1870 como la Segunda, establecieron precedentes históricos que afectaron todo el planeta, especialmente a las comunidades humanas centradas en la producción de bienes. Estos eventos han sido registrados a través de la historia escrita y documental. No obstante, abundante y valiosa evidencia material y documental se pierde continuamente de forma irremediable, sobre aspectos que poseen valor local y universal. Por esta razón es vital reconocer la importancia de su estudio y conservación para las generaciones futuras.

A partir de la carta de Nizhny Tagil1 sobre el patrimonio industrial (2003), se define este como los restos de la cultura industrial que poseen un valor histórico, tecnológico, social, arquitectónico o científico. Estos restos consisten en edificios y maquinarias, talleres, molinos y fábricas, minas y sitios para procesar y refinar, almacenes y depósitos, lugares donde se genera, se transmite y se usa energía, medios de transporte y toda su infraestructura, así como los sitios donde se desarrollan las actividades sociales relacionadas con la industria, tales como la vivienda, el culto religioso o la educación.

La arqueología industrial2 es un método interdisciplinario para el estudio de toda evidencia, material o inmaterial, de documentos, artefactos, estratigrafía y estructuras, asentamientos humanos y terrenos naturales y urbanos, creados por procesos industriales o para ellos, en un periodo determinado.

Esta investigación surge como aporte al análisis históricotecnológico del sector fabril en la rama del mueble, abordando los aspectos relacionados con la maquinaria y equipos utilizados por la industria del mueble dominicana, específicamente en la ciudad de Santo Domingo durante la segunda mitad del siglo XX y los primeros años del siglo XXI. Los resultados de este estudio brindan informaciones y reflexiones al sector del mueble, que posibilita comprender sus problemáticas y enfrentar sus retos.

Objetivos de la investigación:

- Contribuir con la industria del mueble de la República Dominicana para conocer su realidad tecnológica y diseñar estrategias sectoriales.

- Caracterización del perfil tecnológico y organizativo de las empresas del sector.

Antecedentes

La industria fabril inicia en República Dominicana en el primer tercio del siglo veinte. Este desarrollo tardío se debió a una economía orientada hacia la exportación de productos agrícolas y la importación de bienes manufacturados. Su arranque se vio afectado por un incentivo constante a las importaciones provenientes de los Estados Unidos (Decreto del año 1919; 245 artículos beneficiados). Este decreto afectaba las actividades de la pequeña industria dominicana que vio decrecer sus actividades económicas por el ingreso masivo de productos terminados libres de aranceles. Según Cassá (1990), en la década de los treinta existían veintinueve talleres y fábricas de muebles, lo que puede dar una idea de la situación de ese entonces.

En el año 1963 se promulga la Ley N.° 4 para promoción de las actividades industriales. Esta ley protegía y exoneraba del pago de impuestos a aquellas industrias que produjeran productos que sustituyeran a los que se importaban en ese entonces. En el año 1968 se puso en vigencia la Ley N.° 299 de Protección e Incentivo Industrial, que clasificaba a las industrias en tres categorías: las orientadas a la exportación, aquellas de nueva instalación orientadas a la sustitución de importaciones y las que procesaban materias primas o producían bienes de consumo final. Esta Ley profundizó la actividad económica de sustitución de importaciones que se venía desarrollando con anterioridad. La Ley N.° 299 provocó discontinuidades en el entramado productivo local, debido esencialmente a tres aspectos. El primero debido a que la importación de materias primas libres de impuestos, tuvo impacto negativo en los suplidores locales. El segundo aspecto porque la importación de maquinarias y equipos inhibió al sector metal mecánica y metalúrgico local de proveer herramientas, maquinaria y utillaje a las diferentes ramas industriales en desarrollo en nuestro país. Finalmente, la congelación de los salarios impidió la necesaria relación entre productividad y salarios, afectando la relación capital trabajo en perjuicio del último.

En la República Dominicana se evidenció un desarrollo tardío de la industria, con la utilización de filosofías tayloristas bajo un modelo de desarrollo de sustitución de importaciones. Este modelo, como en otros países del Hemisferio, no logró sentar las bases de un proceso de industrialización enraizado y coherente.

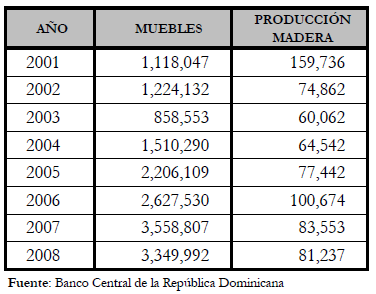

Según datos del Banco Central, durante el periodo 2001-2008 el valor de la producción de muebles presentó un comportamiento de fuertes incrementos en algunos años de la serie y ciertas reducciones para otros años. En el año 2002 el valor de la producción alcanzó los RD$1,224 millones para un incremento de un 9.5% con respecto al año 2001. Sin embargo, en el año 2003 el valor producido era de RD$ 858,553 millones, reduciéndose significativamente con respecto al periodo anterior, por efectos exógenos al sector y que constriñeron a toda la economía dominicana, para luego elevarse en el 2004. Para los años 2006, 2007 y 2008 se puede observar un incremento de los valores producidos.

La mayor parte de la producción del sector de muebles se dedica al mercado interno, en especial la producción de muebles de madera. Existe una división marcada en la demanda de muebles en el país. Principalmente al consumo interno popular y una pequeña parte se destina a la exportación. Los muebles importados (los cuales tienen un precio mayor y utilizan materiales diferentes a la madera), se dirigen a sectores de mayor poder adquisitivo.

Tabla N.° 1

Evolución de la producción de muebles, madera y productos de madera Valores en miles de RD$ Enero-diciembre, 2001-2008

Metodología de la investigación

Como estudio exploratorio, enmarcado dentro de la disciplina de la Arqueología Industrial, la investigación requirió del diseño de una metodología mixta para recolectar información de carácter cuantitativo y cualitativo apoyando el estudio y análisis de toda evidencia (material o inmaterial) involucrados en el proceso de fabricación de muebles durante el periodo de estudio.

De esta manera, dichas evidencias se buscaron a partir de dos vertientes: por una parte la revisión documental y entrevistas a personas clave de la industria del mueble; y por otra parte a partir de información arrojada por una encuesta estructurada diseñada para obtener información de las empresas. Las entrevistas realizadas permitieron obtener información sobre la situación actual y de años anteriores. La información así obtenida constituye un valor en sí mismo de la presente investigación. Por otro lado, la observación directa de las operaciones de manufactura y la revisión in situ de las maquinarias para recabar y corroborar datos, puesto que la mayor parte de las empresas carecía de listados con todas las informaciones requeridas.

En República Dominicana existe una gran cantidad de empresas fabricantes de muebles. No obstante, el listado de la Asociación Nacional de Industriales de Muebles y Colchones (ASONAIMCO) agrupa unas 438 empresas, cifra que se estima constituye apenas el 15% del total. Aun así se estima que en términos de desarrollo industrial esta cifra aglutina al menos el 25% de este gran total.3

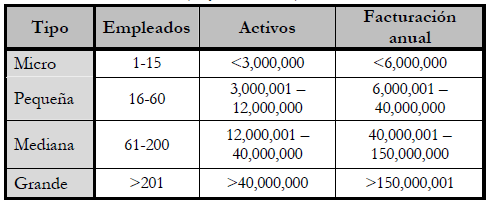

Los criterios de selección de esta muestra de veintisiete empresas fue constituida exclusivamente por empresas transformadoras de madera, es decir, solo aquellas localizadas en el centro de la cadena productiva. Además la selección obedeció a los parámetros y clasificación de la Ley N.° 488-08 para el fomento de las Mipymes, que clasifica las empresas entre micro, pequeña, mediana y gran empresa de acuerdo a la cantidad de empleados, sus activos y su facturación anual.

Tabla N.° 2

Clasificación de las empresas en República Dominicana (Ley N.° 488-08)4

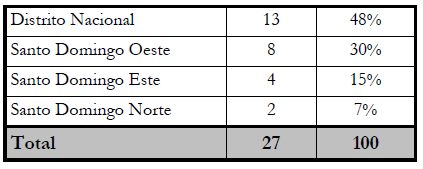

La muestra estuvo constituida por un total de cuatro medianas empresas, 18 pequeñas empresas y cinco microempresas, situadas en la ciudad de Santo Domingo, organizado, como sigue:

Tabla N.° 3

Distribución de empresas encuestadas por ubicación geográfica (en porcentaje)

Las principales limitaciones del estudio se relacionan con la escasez de información estadística y documentación sobre áreas relacionadas con las actividades industriales, y mucho menos específicas sobre el sector. Por tal razón, los resultados de esta investigación se basaron especialmente en los datos suministrados por las empresas y el trabajo de campo.

Por otra parte, se presentó la dificultad de recabar información interna de las empresas, ante la ausencia de registros de compra de los equipos y su posterior mantenimiento. Por estas razones, los datos suministrados en este estudio han sido organizados en términos de agrupación estadística. Cabe señalar que en ciertos casos fue difícil implementar los instrumentos de levantamiento de información cuantitativa, debido a las modificaciones significativas realizadas a los equipos y maquinarias. Las chapas de metal indicativas de la marca, año de fabricación, modelo, serie, etc., han sido removidas de las máquinas en una proporción significativa o bien sus condiciones de operación no han sido adecuadas. No obstante, ha primado la clasificación de estos en virtud de las fases de desarrollo tecnológico de la industria (o generaciones tecnológicas), detalladas en el marco conceptual de este estudio.

Para establecer una clasificación que permita visualizar el nivel tecnológico de la industria, se ha procedido a organizar estas en base a la clasificación establecida por Climent y Lecuona. Para clasificar las industrias correspondientes a cada fase, se ha tomado en cuenta que la empresa haya adquirido al menos un equipo con las características expuestas, independientemente del resto del equipamiento existente en la empresa.

Principales hallazgos

CARACTERÍSTICAS DE LAS EMPRESAS

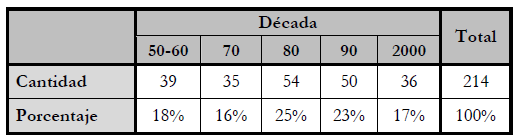

A raíz del estudio fueron clasificadas 214 máquinas en 27 empresas, arrojando un promedio de 8 máquinas por empresa. Es importante destacar que las estaciones de trabajo y las herramientas manuales no fueron incluidas en la clasificación.

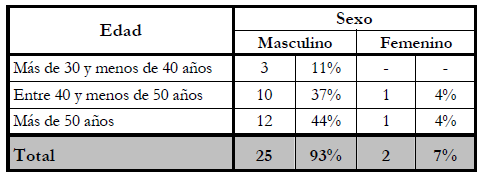

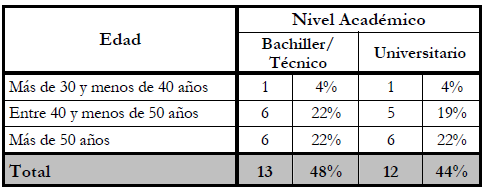

En la tabla N.° 4 puede observarse que en una proporción significativa de las empresas, sus propietarios poseen más de cincuenta (50) años de edad, para una proporción del 44% del total. En ningún caso pudo encontrarse una empresa cuyo propietario fuese menor a treinta (30) años. Por otra parte, se tiene que solamente en dos (2) empresas (7%), sus propietarios son mujeres. Esto refleja la concentración del sector en manos de hombres mayores de cincuenta (50) años.

Tabla N.° 4

Total de empresas según sexo y edad del/la propietario/a

Por otra parte encontramos que el nivel académico de los propietarios es en su mayoría bachiller o técnico, con un 48% del total. En cambio, el nivel universitario alcanza un 44%, considerablemente alto para las estimaciones de encuestados y de la asociación gremial. Estas características pueden apreciarse en la tabla N.° 5.

Tabla N.° 5

Total de empresas según edad y nivel académico del/la propietario/a

De las 27 empresas estudiadas, 25 de sus propietarios aprendieron el oficio de manera empírica, es decir, empezando como aprendices y operarios en diferentes empresas, o de manos de su padre o un familiar. Dos de los propietarios aprendieron el oficio en instituciones como Artes y Oficios e INFOTEP.

A decir de los propietarios, técnicos y operarios, la formación profesional y técnica específica para el sector mueble en las últimas décadas no ha logrado combinar de manera armónica las necesidades de formación y la oferta de recursos humanos a las empresas. Estos aspectos continúan disociados, limitando el desarrollo de la industria.

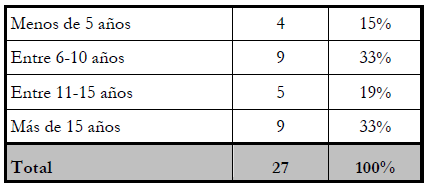

En términos de la antigüedad de las empresas, tenemos que solo el 15% de estas posee menos de cinco (5) años de haber sido fundadas. Un porcentaje significativo de ellas posee más de quince (15) años en el mercado como puede apreciarse en la tabla N.° 6. Según los encuestados y miembros del sector es muy baja la creación de nuevas empresas en los últimos años, a causa de –según estosla pérdida de competitividad del sector y la reducción de la actividad económica.

Tabla N.° 6

Tiempo de fundación de las empresas encuestadas

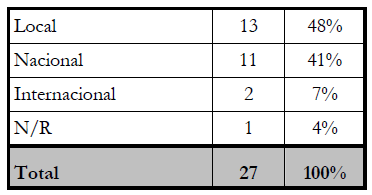

Solamente el 7% de las empresas exporta de manera regular. Prácticamente 9 de cada 10 empresas vende sus productos dentro del país y 5 de cada 10 en su provincia. Esto puede verse en la tabla N.° 7. Esto nos permite apreciar que el alcance del sector es básicamente de índole local, poco integrado a la economía global.

Tabla N.° 7 – Empresas según su ámbito de mercado

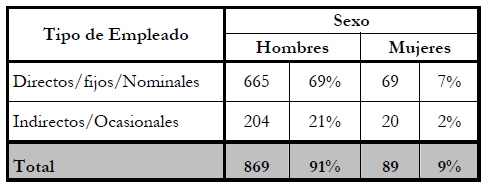

Atendiendo al sexo de los empleados, encontramos que el 91% son hombres. En general, las mujeres trabajan en la fase de empaque, inspección, pero no participan directamente del proceso de transformación de la madera salvo algunas excepciones. La proporción de mujeres laborando en las empresas es baja como puede observarse en la tabla N.° 8. Ninguna de las empresas pudo encontrarse alguna mujer operando maquinarias en procesos de mecanizado.

Tabla N.° 8 – Total de empleados por tipo según sexo (%)

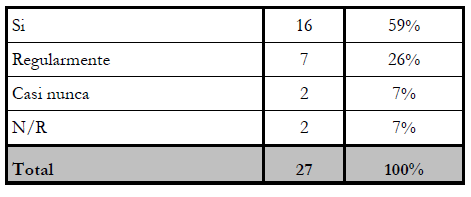

Más de la mitad de los propietarios dijo no pedir opinión a sus técnicos u operarios al momento de adquirir equipos y maquinarias. Las razones alegadas oscilan entre el hecho de que no lo consideran de su incumbencia, hasta que no los consideran capaces de ofrecer una opinión edificada. En más del 50% de las empresas, a partir de los resultados obtenidos, entiende que los técnicos y operarios demuestran una reacción positiva a la tecnología adquirida hasta la fecha, como puede apreciarse en la tabla N.° 9.

Tabla N.° 9

Empresas por adaptación de empleados a la tecnología según frecuencias (%)

FASE TECNOLÓGICA DE LAS MAQUINARIAS

Aunque la cantidad de empresas incluidas en este estudio corresponde a menos del 15% de las empresas inscritas en el listado de empresas de ASONAIMCO5, las entrevistas e información recabada permiten establecer un patrón tecnológico básico de las empresas locales. Este patrón existe en el 82% de las empresas observadas. En Santo Domingo la industria del mueble posee maquinarias y equipos con edad promedio de veinticinco (25) años.

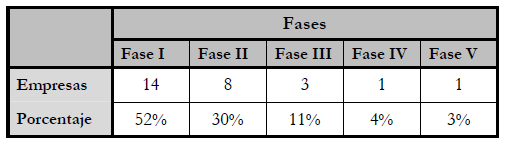

La tabla N.° 10 muestra el porcentaje de empresas incluida en las distintas generaciones tecnológicas del sector.

Tabla N.° 10

Fases de evolución tecnológica de la industria del mueble

Es evidente que a medida que la fase (o generación) es menor, mayor es la necesidad de destreza y calificación del operador de la maquinaria, lo que parece corroborar el hecho de que la mayoría de las empresas depositan en los operarios la responsabilidad total de la ejecución.

En la misma tabla puede apreciarse que solo un 7% de las empresas, vista de manera combinada, poseen equipos clasificables en las fases IV y V. Sin embargo, en las dos empresas que poseen estas maquinarias, su integración al resto de las líneas de producción es limitada, constituyendo en sí mismas estaciones o departamentos basados en producción por lote, no en base a procesos continuos basados en el, flujo del proceso. Igualmente la operación de estos equipos requiere habilidades diferenciadas, puesto que no requiere de destrezas, conocimientos y sobre todo experiencia en ebanistería. El Know How está integrado en la maquinaria, por tanto se hace necesario poseer la capacidad de programación de los equipos en base a los requerimientos del fabricante, lo cual constituye un nivel de conocimiento diferenciado.

El 82% de las empresas posee equipos propios de las fases I y II, como se ha mencionado antes. El patrón común de la mayor parte de las empresas consta de un equipamiento básico que se incrementa en cantidad de unidades o bien se sustituye por equipo más nuevo, sin que esto signifique necesariamente equipos capaces de alimentar, guiar o dispensar automáticamente piezas a otros equipos o estaciones. Este patrón consta esencialmente de los siguientes equipos: sierra radial, sierra sinfín o continua, desgruesador, garlopa, tupi, compresor, herramientas y utillaje para instalación: taladros, pulidoras, lijadoras, caladoras.

Esta composición típica se basa en un esquema de fabricación artesanal con equipos de uso general y baja especialización, capaces de responder a un mercado heterogéneo. En algunas empresas la calidad del producto es lo más importante, pues se enfoca en mercados de gama alta. En otras empresas la diversidad y flexibilidad en la fabricación es determinante para lograr un volumen de fabricación mínimo; las series de fabricación son mayores pero aun así muy cortas. El personal en estas empresas es calificado y polivalente, capaz de operar de manera autónoma con instrucciones mínimas por parte de la gerencia. Las técnicas de fabricación son tradicionales y diferenciadas de acuerdo al operador de la máquina, igualmente, están basadas en la habilidad heredada de los métodos tradicionales y el resultado es de baja calidad y estandarización del producto. Sin embargo, es notoria la capacidad de los maestros a adaptarse a las diferentes tecnologías existentes. La experiencia acumulada en diferentes empresas ha posibilitado la existencia de maestros que conocen los distintos aspectos productivos, siendo capaces de guiar y dirigir al resto del personal. En lo que respecta al diseño, estos muebles que cada vez satisfacen menos el gusto del cliente local, quien está expuesto a las tendencias de los mercados globales.

En solo cinco empresas pudieron encontrarse instrucciones de fabricación escritas, tales como diagramas de flujo, despieces y en general descripción detallada del producto, como planos a escala.

El mueble es fabricado de manera integral en la mayoría de las empresas. La subcontratación es prácticamente inexistente. La talla es cada vez menos frecuente y, en todo caso, prima una tendencia a la simplificación.

En los equipos fase I y II la destreza de fabricación está basada en las facultades humanas en lugar de la tecnológica. Es fácil pensar que debiera existir una correlación entre los años de adquisición de los equipos y maquinarias y la fase tecnológica en la cual se enmarcarían las empresas. No obstante esta correlación no es directa por cuanto las empresas, a pesar de adquirir nueva maquinaria, la demanda responde a los sistemas de fabricación discontinuos. En las visitas realizadas se hizo evidente la falta de flujo en las fábricas, sin mencionar que la distribución de las plantas y talleres responde a una organización por proceso, es decir, en base a grupos de operaciones similares y no a líneas de fabricación o celdas de manufactura tipo lean o basadas en la cooperación. Los procesos de trabajo son discontinuos, respondiendo a la lógica de taller y con subdivisión del trabajo limitada.

La organización de los talleres está basada en un sistema de trabajo cuyo eje son los maestros ebanistas, los cuales tienen a su cargo la fabricación de los productos en base a su propia experiencia. Estos maestros tienen libertad de utilizar sus métodos y el propietario les provee de los equipos, materiales y herramientas necesarios para realizar el trabajo. Existen distintas formas de organización de los sistemas de trabajo dentro de los talleres, dependiendo del grado de integración entre capital/trabajo existentes. La negociación entre el propietario y el maestro define los precios de la mano de obra en base a las unidades producidas.

De esta manera, los procesos de fabricación son relegados al ebanista, sin que existan, en la gran mayoría de las empresas, departamentos tanto de ingeniería de producto como de ingeniería de proceso. Solo en una empresa pudo encontrarse un departamento de mantenimiento propiamente dicho. El flujo, los costos y la calidad son responsabilidad prácticamente de los maestros ebanistas quienes desarrollan, a solicitud del propietario, una familia de muebles junto a un equipo de operarios y aprendices bajo su cargo. Las plantillas son desarrolladas por el propio maestro, en caso de que el propietario no las posea, pero, dada la baja intercambiabilidad de partes, el aprovechamiento del trabajo pasado es limitado. Esta situación implica, en la práctica, la imposibilidad de suministrar productos con características estándar, condición mínima para reducir los tiempos de fabricación.

ORIGEN DE LOS EQUIPOS Y MAQUINARIAS

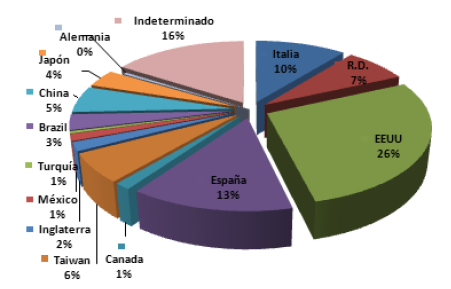

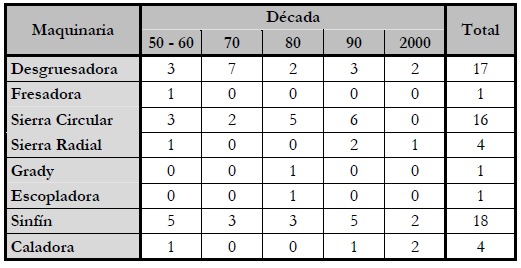

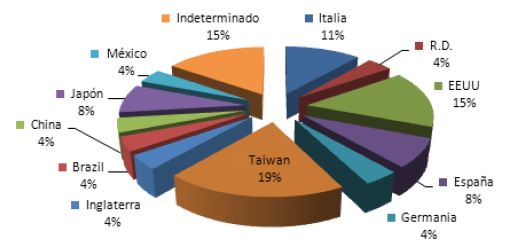

En términos de la procedencia de los equipos, puede apreciarse en el gráfico N.° 1 la distribución por país de origen:

Gráfico N.° 1 – Porcentaje general de máquinas por país

Por lo que es posible observar, durante los sesenta años abarcados en el estudio, el mayor porcentaje de adquisiciones corresponde a los EUA, con un 26% del total, seguido por España en una proporción 1:2 con respecto a EUA, es decir 13%. En tercer lugar los equipos italianos con un 10%. Es importante notar que a una proporción importante de maquinarias resultó imposible determinar su procedencia, debido ya sea a las condiciones de éstas, o bien a que fueron adquiridos de terceros con poca información referente a su adquisición o uso previo. Es importante precisar que la suma de los equipos procedentes de China y Taiwán alcanza un 5% y 6% respectivamente, por tanto si se suman ambas cantidades el total es de un 11%, es decir un tercer lugar.

Los equipos fabricados en el país tienen una proporción significativa, alcanzando un 7%. No obstante estos equipos se concentran en la fase I, es decir, equipos unimotor en los cuales el operario debe alimentar y descargar los equipos a la vez que guiar las piezas en el proceso de fabricación. Este es el caso de las sierras radiales, taladros simples, sierras, y especialmente sierras sinfín. Más del 50% de las empresas posee algún equipo fabricado en el país. El argumento de adquisición es el precio, resistencia y practicidad de los equipos, además del apoyo del fabricante en caso de presentarse problemas técnicos.

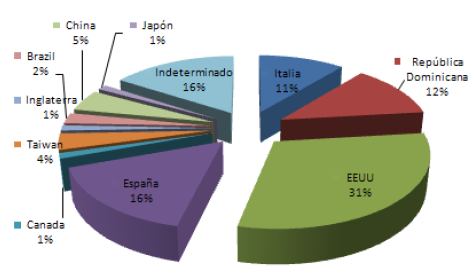

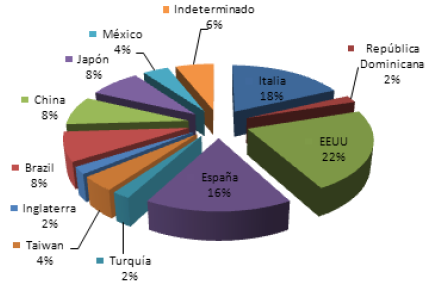

Como puede verse en el gráfico N.° 2, la proporción de equipos dominicanos es alta en el Corte Bruto, dada la capacidad local de fabricarlas por tratarse de equipos unimotor, de fabricación relativamente sencilla: una mesa de trabajo, soportes, ejes, poleas y un motor.

Gráfico N.° 2 – Porcentaje máquinas por país y tipo de corte (Corte Bruto)

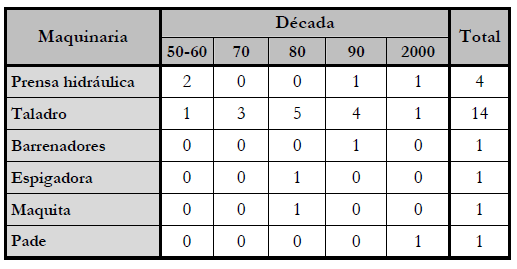

Podemos incluso ver que en función a la clasificación de los equipos dentro de la categoría de Corte Bruto, y tal como mencionábamos en páginas anteriores, existen maquinarias como la sierra continua o sinfín, con edad promedio mayor a otros equipos. Esto puede apreciarse en la tabla N.° 8, que muestra la existencia de equipos con cincuenta (50) y sesenta (60) años de antigüedad.

Tabla N.° 11 – Corte bruto

En el proceso de corte fino, debido a las necesidades de precisión que requieren estos procesos de mecanizado para lograr un ensamble adecuado, la presencia de equipos fabricados en el país se reduce drásticamente desde un 12% en el caso de corte grueso hasta un 2% para el corte fino6, como se aprecia en el gráfico N.° 3.

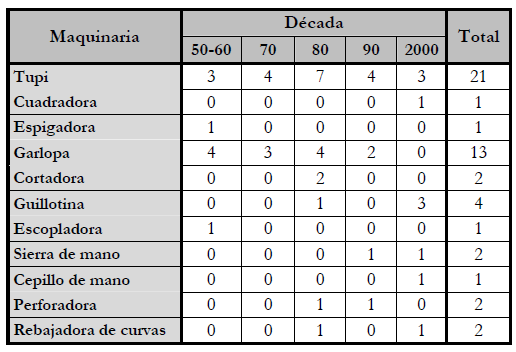

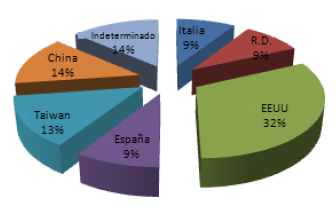

Un detalle de la proporción de los procesos de mecanizado de corte fino, y las máquinas clasificadas como tupí y garlopa son presentados en función del año de fabricación, década por década, en la tabla N.° 12. En el caso de las garlopas, debido a su estructura robusta, son equipos de larga duración, por lo que es entendible que durante la última década ninguna empresa haya adquirido equipos de esta índole.

Gráfico N.° 3 – Porcentaje máquinas por país y tipo de corte (Corte Fino)

Tabla N.° 12 – Corte fino

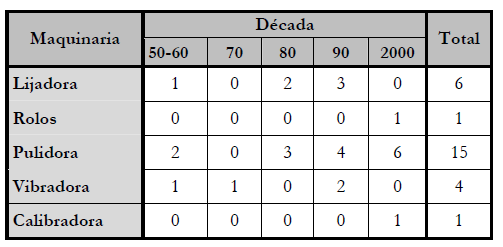

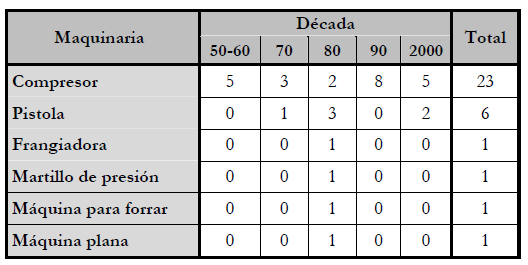

En cuanto a los procesos de ensamblado, el comportamiento de los equipos en términos de su antigüedad sigue la tendencia que se presenta en el gráfico N.° 4. Dentro de las maquinarias correspondientes a este proceso, destacan los taladros, que a su vez pueden ser observadas en la tabla N.° 13.

Gráfico N.° 4 – Porcentaje máquinas por país y tipo de corte (Ensamble)

Tabla N.° 13 – Ensamble

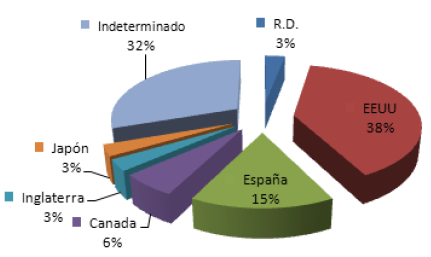

En el proceso de pulimento es notoria la proporción de maquinarias procedente de Taiwán, con un 19% del total, Visto en función del año de fabricación, puede verse que el 40% de los equipos han sido adquiridos en la última década. Esto se ha debido a la oferta de equipos de bajo costo, a la vez de la sustitución del pulido manual por pulido a máquina, como se aprecia en el gráfico N.° 5 y la tabla N.° 14.

Gráfico N.° 5 – Porcentaje máquinas por país y tipo de corte (Pulimento)

Tabla N.° 14 – Pulimento

En el proceso de acabado las proporciones se presentan en el gráfico N.° 6. Dentro de estos procesos destaca la necesidad de utilizar compresores de aire, especialmente para la aplicación de pinturas y acabados. Su comportamiento en términos de su año de fabricación puede verse en la tabla N.° 15.

Gráfico N.° 6 – Porcentaje máquinas por país y tipo de corte (Acabado)

Tabla N.° 15 – Acabado

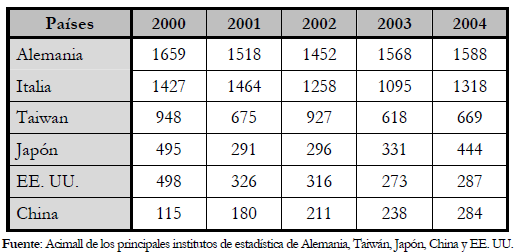

Tomando en cuenta que las proporciones a nivel global en cuanto a fabricación de los equipos es la que se presenta en la tabla N.° 16, podemos ver que de los lugares ocupados por los seis (6) principales países exportadores de equipos para madera, cinco (5) de estos coinciden con la tendencia observada en este estudio. Las diferencias corresponden al caso de Alemania, cuyo porcentaje no es significativo. En su lugar aparece España, lo que podría ser atribuible a razones culturales, de intercambio comercial e idioma.

Tabla N.° 16 – Exportaciones de los principales países productores de maquinaria para madera (millones US$)

Si se observa la tendencia de adquisiciones década por década, vemos que existe una tendencia creciente a la compra de equipos procedentes de países emergentes y asiáticos como es el caso de China, Taiwán, Brasil y México, lo cual puede ser explicado a partir de la relación calidad precio de estos equipos y el incremento de los precios de las maquinarias en los países desarrollados.

Igualmente, las condiciones productivas en Europa, EUA y Japón, en las cuales los costos de personal son altos, establecen un entorno tecnológico que privilegia equipos de fase IV y V, aunque también fase III, los cuales no se adecuan al entorno productivo actual de República Dominicana. El parque de máquinas se distribuye como puede apreciarse en la tabla N.° 17. Aquí se observa que el 48% de las maquinarias pertenecen a las décadas de 1980-1990. Por tanto podemos inferir que el promedio de antigüedad de los equipos oscila entre veinte (20) y treinta (30) años.

Tabla N.° 17 – Antigüedad de la maquinaria

MANTENIMIENTO DE LAS MAQUINARIAS

Las empresas que desarrollan planes de mantenimiento preventivo, o al menos cierto control de los equipos, constituyen menos de la quinta parte del total de las empresas. El seguimiento detallado mediante fichas para asentar los ajustes, cambios, tiempos de parada, averías, repuestos, accidentes, eficiencia, etc., de estos equipos es prácticamente inexistente. Sin embargo, en solo cuatro (4) empresas puedo encontrarse este rigor. Lo mismo ocurre con los manuales, planos y demás documentos relevantes para una buena operación de los equipos, los cuales no son archivados debidamente o no son asentados en estos las modificaciones técnicas realizadas a los equipos, tanto en su aspecto mecánico como también eléctrico y electrónico.

Según el 90% de las empresas entrevistadas, el elemento determinante de las compras de maquinarias en la mayoría de los casos es el precio, seguido por la calidad. El 85% de las empresas evalúa si una maquinaria es buena en función de su durabilidad, facilidad de operación, rendimiento, garantía y experiencia de marca.

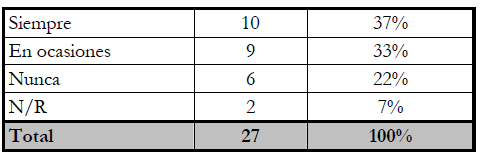

Es sorprendente el hecho de la poca importancia que se da a los manuales y planos. En la tabla N.° 18 puede verse que solo el 37% de las empresas siempre conservan los manuales de las maquinarias que adquiere, en tanto un 33% lo hace en ocasiones. Un 22% nunca los conserva.

Tabla N.° 18

Empresas que conservan sus manuales de maquinarias cantidad (% )

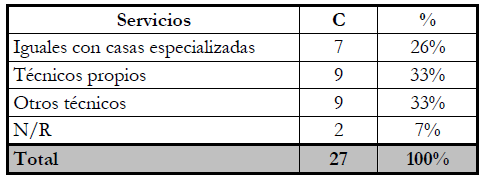

Tabla N.° 19

Empresas que disponen de servicios de mantenimiento de maquinarias según frecuencias (%)

Conclusiones y recomendaciones

Parece existir una correlación entre la adquisición de equipos y maquinarias y los niveles de flujo productivo, los sistemas de trabajo y el tipo de producto fabricado. Esto así puesto que en aquellas empresas donde es observable un mayor flujo, los equipos son más modernos. Esto se relaciona directamente con la capacidad de amortizar la inversión en capital. Sin embargo, esto no significa necesariamente que la maquinaria, por ser más nueva, sea más moderna en términos de su complejidad tecnológica.

Los empresarios justifican lo que podría denominarse como un rezago tecnológico, a causa de la limitada inversión de las empresas en tecnología, dada la capacidad de pago que significan sus ventas en el mercado local. Esto genera un círculo vicioso del cual el sector no ha podido sustraerse.

Muy pocas empresas poseen técnicos especializados en fabricación de muebles en su nómina. Sin embargo estos técnicos tampoco son abundantes en el mercado, observándose incluso deficiencias en las máquinas de primera y segunda generación (fases I y II). Esta situación constituye en sí misma una razón adicional del por qué las empresas no invierten en tecnología: el miedo a no contar con especialistas que puedan prestar servicios adecuados a las maquinarias. No obstante la formación de técnicos y operarios calificados durante décadas, los recursos humanos han emigrado a otros sectores industriales y de servicios. No existe una relación armónica entre la oferta y la demanda de recursos humanos de las empresas. Esto es especialmente importante en términos del mantenimiento de las maquinarias y de la oferta de servicios profesionales especializados.

En la actualidad, la adquisición de tecnología es resultado de la obtención de pedidos y nuevos proyectos, y no el resultado de un análisis estratégico de la empresa en procura de que una inversión en equipos más avanzados pueda resultar en una mayor productividad global. Las discontinuidades provocadas por los ciclos económicos, y la estacionalidad de las ventas, traen consigo que los sistemas de trabajo reflejen esta situación traducida en esquemas de fabricación intermitente, de series cortas, que dificultan alcanzar altos niveles de productividad.

La mayoría de las empresas no posee registros históricos de sus compras de equipos y maquinarias. Cuando no ha sido posible comprobar la existencia de los equipos o de la documentación correspondiente (manuales, fotografías, etc.), ha debido que confiar en la memoria del propietario o de un maestro e empleado con largo tiempo en la empresa. En muchos casos, la edad y condiciones de los equipos provocaba su exclusión, pues no existía un mínimo de información referente al equipo: fabricante, año, país.

El comportamiento del sector en su conjunto ha sido muy dispar y claramente cíclico, fluctuando entre épocas de bonanza y estancamiento. El sector presenta un reducido tamaño empresarial promedio de sus empresas, que en este estudio arrojo la cifra de veintisiete (27) operarios fijos por empresa. Este promedio clasifica como pequeña empresa. La producción nacional de muebles es poco especializada, sirviendo a un mercado heterogéneo y presentando altos costos de operación. La estrategia de rentabilidad de la mayor parte de las empresas conjuga diversidad y flexibilidad, sin embargo, se trata de una flexibilidad defensiva, que no logra incrementar la productividad del trabajo o del capital. Esto tiene incidencia en la inversión tecnológica, pues los bajos volúmenes limitan la capacidad de inversión.

El estado de las maquinarias es en términos generales precario. Los equipos funcionan pero no de manera eficiente y con precisión limitada. Los manuales y planos de las máquinas no son archivados y cuidados para lograr una gestión eficiente de los recursos en las 2/3 partes de los casos. La ausencia de registros sobre el comportamiento de los equipos es ominosa.

La edad promedio de las maquinarias es de unos 25 años y se concentra en equipos unimotores, en los cuales la habilidad de los operarios es esencial. Los niveles de precisión son limitados, impidiendo la estandarización y la fabricación por partes. El sistema de medición está basado en el sistema inglés, no en el sistema métrico. Las tolerancias permitidas en los cortes y mecanizados sobrepasan los límites permisibles, lo que limita la intercambiabilidad de partes.

Sectorialmente, es posible constatar que las principales necesidades tecnológicas de las empresas fabricantes de muebles se centran en aspectos tales como:

• Sustitución de materias primas naturales por sintéticas. Esto implica cambios drásticos en la naturaleza y gestión en los procesos de manufactura.

• Incorporación de las nuevas tecnologías de la información. Mejoras en gestión y utilización de sistemas ERP, CRM y softwares especializados, en especial en los procesos de fabricación, ingeniería de producto y diseño.

• Reutilización y reciclaje de residuos: viruta, polvo, partes.

• Incorporar de manera inteligente la tecnología en base a las posibilidades de las empresas y sin comprometer su flujo económico.

• Establecer una regulación adecuada e incentivos inteligentes para mejorar el desarrollo tecnológico.

• Establecer un observatorio del sector que permita tomar decisiones que contribuyan su crecimiento a lo largo de toda la cadena de suministro.

Es determinante crear instrumentos específicos como observatorios tecnológicos y análisis de prospectiva. Rescatar el conocimiento acumulado, a la vez que analizar nuevas formas de lograr flujo en base a organización del trabajo y flexibilidad es un aspecto esencial de una estrategia de desarrollo sectorial. La creación de un observatorio tecnológico podría servir de catalizador para que las necesidades de las empresas encuentren una respuesta efectiva en las instituciones de apoyo, centros de capacitación técnica y universidades, propiciando el desarrollo de proyectos que, con el apoyo de las administraciones públicas, faciliten tales capacidades.

Una de las estrategias fundamentales del sector para adaptarse a este entorno fuertemente competitivo debería pasar por propiciar una organización del trabajo en las empresas que tenga como eje la especialización flexible de la producción. Tal y como describe Ohno (1993) en sus reflexiones sobre las maquinarias en la empresa Toyota, el valor de una maquinaria no debe determinarse por sus años de servicio o su edad, sino por el potencial de generación de beneficios que todavía posee. Tanto los empresarios como los operarios y técnicos, a pesar de las graves deficiencias observadas, confieren a la maquinaria un valor de mercado muchas veces asombroso. Equipos con cinco décadas de haber sido fabricados conviven con equipos recién adquiridos compitiendo en eficiencia. Los equipos, si no están deteriorados, se tornan obsoletos, en comparación con tecnologías más modernas, pero su valor es relativo y depende del entorno técnico económico. La introducción de nuevas tecnologías implica una gestión más compleja de los recursos humanos, con un enfoque creciente hacia puestos de trabajos ligados con el conocimiento que requieren polivalencia y responsabilidad.

El determinismo tecnológico no debe ser el camino. Mejor tecnología no significa necesariamente mayor productividad. La maquinaria es en sí misma consecuencia de relaciones sociales, relaciones entre capital y trabajo que de acuerdo a su composición arrojan diferentes resultados. Cada empresa es libre de actuar y decidir las tecnologías más adecuadas para lograr beneficios. No obstante la industria debe rescatar sus conocimientos acumulados durante décadas pues aún tiene la oportunidad de hacerlo.

Este estudio ha podido establecer un gran potencial de mejora en el sector. Sin embargo, si los actores principales de este: empresas, proveedores, formadores de recursos humanos, organismos de apoyo privados y públicos, no contribuyen a apuntalar lo que ya existe y crear nuevas capacidades, este conocimiento país se perderá irremediablemente, descalificándose nuestra fuerza de trabajo y limitando su reproducción en el tiempo. Estudios como este abren nuevas puertas para profundizar las investigaciones para desentrañar los factores y características que permitan rescatar y desarrollar un sector industrial con gran potencial de generación de empleo, riqueza y conocimiento. Una estrategia y marco de acción es necesario para lograr este objetivo.

Notas

- Texto aprobado por asamblea de TICCIH en Moscú; 17 de julio de 2003.

- La Arqueología Industrial nace como término en el año 1955, a partir de un artículo publicado por Michael Rix, profesor de la Universidad de Birmingham en Inglaterra. Esta actividad científica registra el patrimonio industrial (maquinarias, herramientas y personas con conocimientos) disperso, que con el paso del tiempo desaparecen, pero que por su relevancia para el país es necesario rescatar. Esto es especialmente importante en tanto el República Dominicana posee una capacidad de fabricación no documentada a la fecha, donde podría existir un know-how digno de ser aprovechado como conocimiento colectivo.

- En los últimos años es muy frecuente que los proyectos habitacionales y grandes construcciones instalen sus propios talleres de fabricación para suplirse de closets, cocinas, puertas, entre otros productos de madera, lo cual ha limitado la articulación con la industria local y creando una alta movilidad de equipos y de personal, sin constituir propiamente empresas bajo la categoría de muebles.

- Ley para el fomento de las Mipymes.

- Véasea http://www.asonaimco.org.do/socios.htm

- Es conveniente aclarar que es muy probable que un porcentaje de equipos en la categoría de “indeterminado”, corresponda a equipos fabricados en el país, pero las condiciones de estos y las modificaciones que han sufrido impiden comprobar esta hipótesis. Procedería complementar el presente estudio con el aporte de un técnico y determinar la factibilidad de producir equipos en el país y/o mejorar la capacidad de los productores locales que aun existen para suplir la industria local.

Bibliografía

Abbot V., J. (1992). El papel de la reestructuración industrial en América Latina y las experiencias para República Dominicana. Santo Domingo. [Conferencia].

Acevedo R., C. (2004). Muebles modulares en República Dominicana. Bogotá: Banco Interamericano de Desarrollo (BID-FOMIN).

Asociación Nacional de Industriales y Exportadores de Muebles de España (2003). Comercialización del mueble en República Dominicana. Madrid.

Bekerman, M.; Rodríguez, S. & Sirlin, P. (2005). Obstáculos al desarrollo de encadenamientos productivos en América Latina: El caso de los muebles de madera en Argentina. Problemas del desarrollo 36, 140. P. 114-141. México: UNAM. Recuperado el 3 agosto de 2010 en: http://www.ejournal.unam.mx/pde/pde140/PDE14006.pdf

Bermúdez J. (2003). La industria del mueble. Revista CIS- Madera, Recuperado el 8 de abril 2010 en: http://www.cismadeira.es/Galego/inicial.html

Bernal S., J.; Gómez F., L. & Rupérez, M. (2009). Estudio sobre las condiciones de seguridad de las maquinas del sector madera en la región de Murcia. Madrid: Instituto de Seguridad y Salud Laboral.

Best, M. (1990). The New Competition: Institutions of Industrial Restructuring. Cambridge, Massachussets: Harvard University Press.

Bierling, P. (1994). El trabajo en madera: Carpintería básica. Madrid: Susaeta Ediciones.

Bierling, P. (n.f). Bricolage paso a paso: Conocer y trabajar la madera. Madrid: Susaeta Ediciones.

Boronat, J., Navarro J., & Iborra (2004). J. Análisis de la industria del mueble en España: un nuevo modelo de negocio como base de la innovación. Economía Industrial, 2004, 356, pp. 317 334.

Canó, P. (2001). La mecedora María Teresa El fruto de la acción conjunta de pequeños muebleros. Ahora.com.do, 1227. Recuperado el 2 de junio de 2010 en: http://www.ahora.com.do/Edicion1227/DEPORTADA/tema6.html

.Cassá, R. (1990). Movimiento obrero y lucha socialista en República Dominicana. Santo Domingo: Fundación Cultural Dominicana.

Centro Dominicano de Exportaciones (2000). Estudio de la oferta exportable de la República Dominicana. Sectores muebles, artículos mobiliarios y manufactura textiles. Santo Domingo: CEDOPEX.

Chaix, Y. (1992). Propuesta de estrategia para la reestructuración y desarrollo del sector industrial de la República Dominicana sector muebles de madera. Santo Domingo: Programa de las Naciones Unidas para el Desarrollo (PNUD).

Climent, M. & Lecuona, M. (1999). Diez años de tendencias en tecnología y diseño del mueble. Valencia: Instituto Tecnológica Mueble, Madera, Embalaje y Afines (AIDIMA).

Comité Internacional para la Conservación y Defensa del Patrimonio Industrial (TICCIH) (1995). viii Congreso internacional para la conservación del patrimonio industrial. Actas. Madrid: Ministerio de Obras Públicas y Urbanismo; TICCIH.

Consejo Nacional de Competitividad (2004). Estudio de evaluación de impacto sector muebles. Santo Domingo: Asesores de Comercio Exterior (ACE).

Dal F., M. (1992). Cómo construir muebles por elementos. Barcelona: Ediciones CEAC.

Federación Española de Empresarios e Industriales del Mueble (2002). Condiciones del espacio de trabajo en el sector del mueble, Madrid: FEDERMUEBLE.

Federación Española de Empresarios e Industriales del Mueble (2002). Guía de Ecosalud laboral en el sector del mueble, Madrid: FEDERMUEBLE.

Federación Española de Entidades de Innovación y Tecnología (FEDIT)/Observatorio Industrial de la Madera (2007). Estudio I+D+i en el Observatorio Industrial de la Madera, Valencia: Instituto Tecnológica Mueble, Madera, Embalaje y Afines (AIDIMA). Recuperado el 23 Julio de 2010 en: http://www.observatoriodelaconstruccion.com/

Federación Estatal de Construcción, Madera y Afines de Comisiones Obreras (2006). Análisis de la estructura económica productiva del sector de la madera. Madrid: Fecoma-CCOO.

Fernández-Golfin, J. & Álvarez Noves, H. (1988). Manual de secado de maderas. Madrid: Asociación de Investigación Técnica de las Industrias de la Madera y Corcho (ATTIM).

Gillen, C. (1997). Hacia una alternativa de desarrollo centrada en la producción. Santo Domingo: Coalición Grafica Dominicana.

Gillen, C. (2001). La organización social de la producción como dinámica del desarrollo. Lima: Editorial Horizonte.

Instituto de Biomecánica de Valencia. (1992) Guía de recomendaciones para el diseño de mobiliario ergonómico. Valencia: IBV.

Industria del mueble en crisis en República Dominicana (n.f).

Industria del mueble retrocede ante la invasión extranjera (2009). Recuperado el 22 de agosto de 2010 en: http://naguadigitaltv.blogspot.com/2009/09/industria-del-mueble-retrocede-ante-la. html.

Industriales locales de muebles negocian con inversionistas España (2007). Hoy digital 081007. Recuperado el 12 octubre de 2010 en: http://www.hoy.com.do/printarticle.aspx?id=127739.

Instituto de Comercio Exterior Español (ICEX) (2005). El mercado de la maquinaria para madera en Egipto. El Cairo: Oficina económica y comercial de la Embajada de España en El Cairo.

Joyce, E. (1979). Encyclopedia of Furniture Making. New York: Sterling Publishing.

Konz, S. (1992). Diseño de sistemas de trabajo. México: Limusa.

La Banca, A. (2008). Metodología para el fomento de las micro y pequeñas industrias en el ámbito local: los grupos de eficiencia colectiva como una propuesta integradora de saberes para el desarrollo. [Tesis doctoral no publicada, Universidad Nacional Autónoma de Honduras], Tegucigalpa, Honduras.

Medina, D. & Asiático, C. (2000). Descripción de la organización de los procesos de producción y datos generales de las empresas de madera de Santo Domingo. Santo Domingo: PNUD; INDOTEC; PRODEMYPI.

Lozano W. (2001). Los trabajadores del capitalismo exportador. Santo Domingo: Banco Central de la República Dominicana.

Ministerio de Industria, Turismo y Comercio (2007). Diagnóstico del sector del mueble en España. Boletín Económico de Información Comercial Española, Madrid.

Miranda, J. & Toirac, L. (2010). Indicadores de Productividad para la Industria Dominicana. Ciencia y Sociedad Vol. xxxv, N.° 2, Abril-junio. pp. 235-290. Santo Domingo: Instituto Tecnológico de Santo Domingo (INTEC).

Moya P., F. (1992). Empresarios en conflicto. Santo Domingo: Fondo para Avance de las Ciencias Sociales.

(1999). Breve historia contemporánea de la República Dominicana. México: Fondo de Cultura Económica.

Niebel, B. (1996). Ingeniería Industrial: Métodos, tiempos y movimientos. México: Alfaomega.

Observatorio industrial del sector de la madera (2007). Transformaciones y perspectivas del sector de fabricación de muebles. Repercusiones sobre el Empleo. Valencia: UGT- MCA.

Ohno, T. (1993). El sistema de producción Toyota. Barcelona: Ediciones Gestión 2000.

Los orígenes del mueble dominicano (2001). Ahora.com.do, 1226.

Pérez, W. (2006). El lento retorno de las políticas industriales en América Latina y el Caribe. Revista de la CEPAL. Abril 2006. Santiago de Chile: Comisión Económica de América Latina y Serie Desarrollo productivo, 34). Santiago de Chile: Comisión Económica de América Latina y el Caribe (CEPAL).

Rodríguez B., S. (1999). Del martillo y el escoplo a la máquina de machihembrar. La industria del mueble en España en el siglo xix. Espacio, Tiempo y Forma, Serie vii. Historia del Arte, 12, pp. 363-383. Consultado el 24 noviembre 2010. En: http://e-spacio.uned.es/fez/eserv.php?pid=bibliuned:ETFSerie7-4A9 33A13E960B5CD-B910-D3ECFA13B493&dsID=PDF.

Salzer, H. J. (1991). Ergonomics in the World-wide and European Standarization. Designing for Everyone. Londres: Taylor & Francis.

Sang, M. (1997). Una utopía inconclusa. Santo Domingo: Instituto Tecnológico de Santo Domingo (INTEC).

Santiano, W., & Brion, H. (1982). Low Cost automation for the Furniture and Joinery Industry. New York: United Nations Industrial Development Organization (UNIDO).

Seoung-Hee, L. (2004). Las reglas del juego en la transferencia de tecnología en Corea del Sur desde 1960. Madrid: Centro Español de Investigaciones Coreanas (CEIC). Recuperado el 4 marzo de 2010 en: http://wzar.unizar.es/servicios/inter/folletos/GradoIngles.pdf

Servicio Público de Empleo de Asturias (2005). Estudio sobre las ocupaciones del sector de fabricación de muebles de Asturias, Oviedo: Trabajastur.

Sobrino, J. (1996). Arquitectura industrial en España. -Cuadernos de Arte Catedra, 1830-1990. Madrid: Ediciones Cátedra.

Valdez, L. (1998). Reorganización para empresas de la madera en la ciudad de Santo Domingo – Consultoría del Ing. Luis Cerna. PRODEMYPI.

Wisner, A. (1989). Variety of Physical Characteristics in Industrially Developing Countries: Ergonomic Consequences. New York: Industrial. Ergonomics.

Womack, J. P; Jones, D.T., & Roos, D. (1992). La máquina que cambió al mundo. Madrid: Mc Graw Hill.