1. Introducción

Lean Manufacturing (LM) ha sido seguido por empresas que desean aumentar su competitividad en el mercado, obteniendo mejores resultados a la vez que emplean menos recursos. El objetivo primordial de LP es eliminar todas actividades que no agregan valor en todo el proceso productivo. Originalmente fue pensada para la producción de automóviles en Japón; sin embargo sus técnicas y principios se han aplicado a una gran variedad de procesos diferentes a éste, tanto de servicios como de manufactura.

La metodología Lean incide sobre la sobreproducción, esperas, inventario, transporte, defectos, desperdicio de procesos, movimientos innecesarios y subutilización de la capacidad de los empleados. Pero hay otro aspecto fundamental en esta metodología, y es que además se basa en una filosofía de negocio que valora la comprensión de las personas y los factores que las motivan.

A pesar de la diversidad de trabajos en diferentes sectores productivos en todo el mundo, desde automóvil, alimentos, medicina y laboratorios, los principios de Lean han sido menos aplicados en industrias con procesos continuos, en parte debido a ciertas dificultades para la implementación en ese tipo de procesos, pero esto no quiere decir que no se pueda aplicar, por ejemplo (Mahapatra, et al., 2007) y (Abdulmalek, et al., 2007) demostraron, mediante un análisis estadístico y mediante el estudio de un caso, respectivamente, que Lean puede ser perfectamente adoptado en este tipo de procesos. Por ello todavía hay un amplio campo de aplicación en procesos en los que no ha sido aplicado con todas sus posibilidades, como puede ser el sector vitivinícola.

2. Sistemas productivos

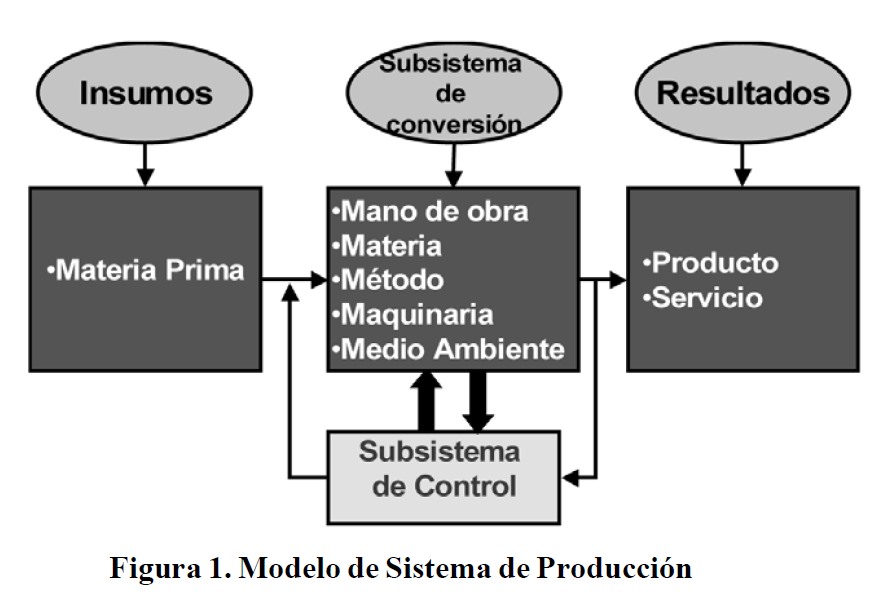

Un sistema de producción recibe insumos en forma de materiales, personal, capital, servicios e información, y los transforma dentro de un subsistema de conversión en los productos y/o servicios deseados. Además, existen unos productos indirectos que se suelen pasar por alto. Los sistemas productivos generan impuestos, desperdicios, contaminación, empleos, sueldos, y adelantos tecnológicos; estos son algunos ejemplos de productos indirectos de un sistema.

Conjuntamente, un subsistema de control debe vigilar el producto resultante para validar que es aceptable en términos de calidad, costo y cantidad, como se muestra en la figura 1. Un subsistema se refiere a sistemas de rango inferior que componen a los sistemas.

Los sistemas de producción se clasifican de acuerdo con la disposición de las maquinarias y departamentos dentro de las plantas manufactureras o por las características generales del propio sistema. La determinación sobre el sistema de producción depende de varios factores, entre ellos la variedad de productos, los tipos de pedidos, volumen de ventas, incertidumbre en la demanda y a frecuencia en los pedidos. Una posible clasificación genérica de los sistemas productivos pueden ser los siguientes, de acuerdo a la estructura de los procesos:

• Producción por Taller (Sistema de producción Intermitente): Se fabrican lotes pequeños de productos y las máquinas están agrupadas por procesos similares, los cuales no tienen un sistema secuencial entre ellos, por ende se acumula inventario entre las estaciones. Presenta un alto grado de complejidad y dificultades, por las propias características del sistema.

• Producción por lote (Sistema de producción discontinuo): Lo usan las empresas que producen un determinado producto a la vez. Este tipo de producción requiere que cada operación produzca un número determinado de partes, llamado lote, antes de continuar hacia la siguiente operación, por lo que el material en proceso o WIP (por sus siglas en inglés) es bien elevado. La maquinaria está dispuesta de forma continua.

• Producción masiva (Sistema de producción Continuo): La producción en la masa o en cadena se caracteriza porque el producto es fabricado y ensamblado de forma continua, siguiendo una ruta establecida, conectada por un sistema de movimiento de materiales. Este sistema de producción asigna a cada trabajador una función específica y especializada en cada máquina o trabajo requerido.

• Procesos de flujos continuos (Sistema de producción Continuo): Este tipo de sistema de producción lo utilizan las empresas con productos continuos, como productos químicos, alimentos, aceites, líquidos, materiales para construcción y acero, que fluyen siempre una secuencia de operaciones determinadas por las características del producto.

3. Evolución de los sistemas productivos

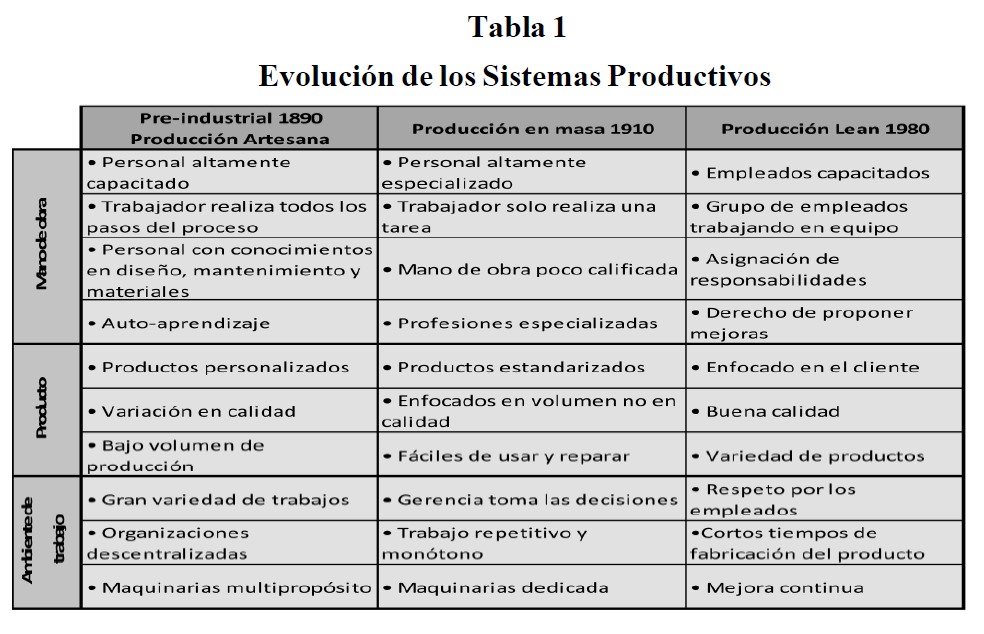

Para comenzar a analizar los sistemas productivos es necesario ir hacia los orígenes de la industria del automóvil en el siglo xix. Al pasar de los años estos han ido evolucionando, sin embargo se podrían distinguir tres grandes sistemas o modelos de producción con características muy marcadas con relación a los métodos de producción, roles de los trabajadores, tipos de productos a elaborar, forma de crear el valor en el producto y objetivos de la empresa. Los cuales son: el sistema de Producción Artesana, Producción en Masa y Producción Ajustada o Lean Manufacturing.

En el presente artículo utilizaremos el término Lean Manufacturing para referirnos a la producción ajustada por su gran acogida del término en el idioma inglés en todo el mundo y su traducción podría traer confusiones.

3.1 Producción Artesana

La Producción Artesana o Craft Production se considera como el primer sistema de producción. Sus orígenes datan de finales del siglo xix cuando la empresa francesa Panhard et Levassor construyó los primeros automóviles. Ya para 1905 cientos de compañías en Europa y América del Norte estaban fabricando automóviles utilizando este método de producción.

A pesar de que la industria del automóvil avanzó hacia la producción en masa, todavía existen algunas empresas muy selectas que han sobrevivido utilizando este sistema de producción. Se enfocan en un mercado de compradores que desean productos únicos o personalizados.

En resumen, las características de la producción artesana son las siguientes: la mano de obra se caracteriza por ser altamente capacitada en diseño, operaciones de la maquinaria y ajustes de los materiales y realizan todos los pasos del proceso; los productos son personalizados y únicos para cada cliente, por lo tanto no son estandarizados, de bajo volumen de producción, emplean una alta variedad de partes, presentan altos costos de producción, consiguen una buena calidad pero variable, utilizan máquinas multipropósito, es frecuente el retrabajo y las piezas de repuesto debían ser fabricadas para cada producto en particular.

3.2 Producción en Masa

Con los métodos de trabajo implantados por Henry Ford1 al construir el Modelo T2 en el 1908, se inicia una nueva etapa en la evolución de los sistemas productivos. Consiguió fabricar un producto diseñado para ser manufacturado, fácil de utilizar y reparar por cualquier persona, logrando reducir el costo por productos.

“La clave de la producción en masa no fue la cadena de ensamble móvil o continua, como creían y creen muchas personas todavía, sino más bien, la completa y consistente intercambiabilidad de partes y la sencillez para ensamblar unas con otras” (Womack, et al., 1990).

Este sistema de producción se caracteriza porque emplea una mano de obra altamente especializado, como consecuencia surgieron las profesiones especializadas y trabajos indirectos (ingeniero industrial, encargado de mantenimiento, producción, calidad, limpieza, etc.), los trabajadores son poco calificados, hacen una tarea específica; los productos son estandarizados, fáciles de usar y reparar, cualquier trabajador poco calificado podía ensamblar las partes, circulan por una cadena de ensamble continuo, requiere menor tiempo de entrenamiento al personal y la gerencia es quien toma las decisiones

Sin embargo, este sistema de producción presenta algunas desventajas ya que está enfocado en volumen y no en calidad, no existen relaciones de larga duración con proveedores, utilizan maquinaria dedicada y el trabajo es repetitivo y monótono, poco flexible, mucho tiempo para cambiar de un modelo a otro, poca variedad de productos y sobre todo poca motivación de los trabajadores.

Casi medio siglo después, situaciones económicas importantes llevaron a que la industria automovilística evolucione y de esta manera el sistema de producción en masa fue reemplazado por Lean Manufacturing.

3.3 Lean Manufacturing

Luego de la Segunda Guerra mundial, la compañía automovilística más importante de Japón, Toyota, vio que el método de trabajo de la producción en masa no les convenía por diversas situaciones del país. Como resultado, sus ingenieros Eiji Toyoda3 y Taiichi Ohno4, iniciaron lo que Toyota llamaría el Sistema de Producción Toyota, y que más tarde sería Lean Manufacturing. Esta filosofía de trabajo ha sido divulgada en todo el mundo y puesta en práctica por diferentes sectores productivos tanto de servicios como de manufactura.

Lean Manufacturing es un sistema integrado socio‐tecnológico de mejoramiento de procesos, cuyo objetivo principal es eliminar desperdicios o actividades que no agregan valor al cliente. Al eliminar desperdicios la calidad aumenta mientras que los tiempos y costos de producción disminuyen en muy poco tiempo.

Este sistema, en general se caracteriza porque emplea personal capacitado, los cuales son agrupados en equipos donde son tratados con respeto, se les asignan responsabilidades, tienen derecho a proponer mejoras, autoridad de detener la producción en caso de detectar algún error, se enfocan en obtener productos de alta calidad, bajo coste de producción y variedad en el producto enfocados en las necesidades de los clientes, establecen relaciones de larga duración con proveedores y clientes, logran cortos tiempos de fabricación del producto y buscan la mejora continua.

En la tabla 1 se resumen la evolución de los sistemas productivos a través de los años.

4. Evolución de Lean Manufacturing

Todo comenzó con la compañía automovilística Toyota, la cual se originó en Japón en 1937 cuando la familia Toyoda decide cambiar su negocio de fábrica textil por el negocio de automóviles. En ese momento el mercado del automóvil estaba dominado por los dos grandes de Estados Unidos, Ford y General Motors, por lo que Toyota se enfrentaba a un gran reto.

El apellido de la familia fundadora era Toyoda, significa “abundante campo de arroz” en japonés. En 1936 realizaron una encuesta para buscar un nombre apropiado y resultó elegido “Toyota”, el cual no tiene ningún significado en japonés.

Tras la Segunda Guerra Mundial, Toyota se enfrentaba con una serie de situaciones que llevaron a sus dirigentes a buscar soluciones, por ejemplo el mercado era pequeño, sin embargo demandaba una gran variedad de vehículos, los empleados, incluyendo a los inmigrantes, exigían mejores condiciones de trabajo que las que se ofrecían hasta el momento, no contaban con recursos económicos para comprar las tecnologías de producción del occidente y la competencia de productores de automóviles en el extranjero era bastante fuerte. Esto último conllevó a que el gobierno japonés creara una ley que prohibía las inversiones extrajeras en el país (Womack, et al., 1990).

En 1950 Eiji Toyoda fue a visitar una planta de Ford en los Estados Unidos para estudiar el sistema de producción en masa. Tras analizar cada movimiento del sistema, quedó convencido de que esta metodología de trabajo no podía ser utilizado en Japón, ya que el pequeño mercado de Japón no justificaba los grandes volúmenes de producción, típicos de Ford y GM.

Con estas limitaciones y con la flexibilidad y sencillez de los equipos con que contaban en la empresa, Taiichi Ohno se dedicó a desarrollar un nuevo enfoque en la producción, ya que conocía las debilidades de la producción en masa y sabía que la producción artesana no convenía cuando se quería producir altos volúmenes. Como resultado de muchos años de labor y aprendizaje surgió el Sistema de Producción Toyota (SPT).

Taiichi Ohno comenzó a trabajar con pequeños lotes, enfocándose en eliminar desperdicios, tanto de materiales como de tiempo. Detenía las máquinas desde que veía un defecto para evitar que continuara en el proceso, lo que se denomina “jidoka o automoción”. Además utilizó el concepto de reposición de materiales “supermercado”. Ohno determinó que los dos pillares del sistema de producción son el Jidoka y el Justo a Tiempo, lo que quiere decir que la mejor manera de trabajar sería teniendo cerca el material necesario cuando vaya a ser utilizado.

Descubrió que costaba menos producir cantidades pequeñas de un producto por dos razones: producir pequeñas cantidades ahorraba dinero y espacio en la empresa de mantener el inventario, como se requería en la producción en masa; la otra razón, más importante aún, en caso de que hubiese algún defecto era posible detectarlo inmediatamente. Esto conllevó a que todo el mundo estuviese más consciente de la importancia de la calidad.

Otro aspecto importante en el SPT fue la gran reducción en los tiempos de cambios en las máquinas. Esta reducción de tiempos de cambios fue más estudiada por Shigeo Shingo5, quien fue contratado en 1955 como consultor, y desarrolló el cambio de herramienta en un minuto (SMED). Esto le permitió producir una mayor variedad de productos en lotes pequeños a un costo competitivo y pudiendo adaptar la demanda con diferentes modelos a la producción. La reducción de tiempo implicaba a la vez una simplificación de la ejecución de los cambios, por lo que los operarios eran entrenados para realizar la operación.

Toyota creó una nueva política con respecto a la fuerza de trabajo. Los trabajadores pasaron a formar parte de la comunidad Toyota creando buenas relaciones con los trabajadores, recibiendo un pago basado en la antigüedad en la empresa y no por una función en específico. Lo que quería decir que un empleado que tenía 35 años trabajando en una posición X, ganaba más que otro que tenía 5 años trabajando en la misma posición. Además, estaban vinculados con los beneficios de la compañía recibiendo bonos y tenían garantizado un empleo de por vida.

Los trabajadores fueron agrupados en equipos de trabajos, a quienes se les asignaba un conjunto de actividades del proceso y eran dirigidos por un líder de equipo. Se les dio la libertad de hacer propuestas de cómo mejorar el proceso. Esta forma continua de mejora se llama “kaizen”. Asimismo, se les otorgó la responsabilidad de detener la línea de producción desde que surja un problema que ellos no puedan resolver. Utilizando los “5 Porqués” de Ohno, los trabajadores estudiaban las causas de los problemas para encontrar la causa raíz y de esto modo evitar que vuelvan a suceder.

Mientras este sistema se fue desarrollando, estaba siendo pasado por alto por las demás empresas Japonesas. Con la crisis de petróleo en 1973 la economía de Japón se vio bien afectada, sin embargo Toyota logró sobrevivir a las condiciones problemáticas con éxito, sobresaliendo entre las demás. Este hecho fue lo que inspiró a las demás empresas a implementar el sistema de producción. Para finales de los años setenta, estas empresas ya presentaban ventajas competitivas frente a las demás con producción en masa.

Los primeros escritos de SPT fueron hechos por Ohno y algunos miembros del Departamento de Producción de Toyota, pero la primera referencia en el idioma inglés fue un artículo titulado “Toyota Production System and Kanban System Materialization of Just‐in‐Time and Respect‐for‐Human System” en el año 1977 por (Sugimori, et al., 1977).Tras éste, (Jones, et al., 1978) publicaron en el 1978 “Plant size and productivity in the motor industry: some international comparisons”. Fuera de los Estados Unidos, también se documentaron acerca del tema con autores como (Parnaby, 1979). Tras varios años continuaron las publicaciones de autores como (Schonberger, 1982), (Krafcik, 1988), (Sohal, et al., 1989). Además, (Monden, 1983) escribió el libro “El Sistema de Producción Toyota”.

Sin embargo, fue en 1990 cuando se conocen realmente las claves del éxito de SPT. En Estados Unidos desde 1985 a 1990, unos investigadores de Massachusetts Institute of Tehcnology llevaron a cabo un extenso estudio sobre la evolución del sector automovilístico a nivel mundial. James Womack6, Daniel Jones7 y Daniel Roos8, decidieron ponerle el nombre de Lean Manufacturing (Lean significa magro, esbelto) para referirse al SPT, ya que éste utiliza menos de todos los recursos para obtener los productos. Escribieron el libro “The machine that changed the world” donde relatan las diferencias entre el sistema de producción masa y el SPT.Al mismo tiempo, buscaban motivar a los fabricantes a su transición a Lean Manufacturing.

Tras la publicación del libro “The Machine that changed the world” autores, como (Holweg, 2007), han investigado la evolución de dicha investigación de MIT, con el fin de analizar la influencia que ha tenido este programa en promover esta filosofía japonesa en diferentes empresas en otras partes del mundo, a pesar de que el SPT surgió varias décadas antes de la publicación del libro y que además existen claras evidencias de publicaciones realizadas hasta esa fecha.

Existen varias definiciones de Lean Manufacturing lo que a veces crea confusiones conceptuales del tema, por lo que autores como, (Shah, et al., 2007), escribieron sobre estas confusiones en el artículo “Defining and developing measures of lean production” y a la vez definieron a Lean Manufacturing como “un sistema integrado socio‐tecnológico cuyo objetivo principal es eliminar desperdicios, minimizando o reduciendo suplidores y variabilidad interna”.

Además, se ha publicado un gran número de artículos y libros acerca del tema, con los cuales se ha podido expandir y comprender el término de Lean Manufacturing a nivel mundial. Un gran número de aplicaciones se han experimentado en todo tipo de empresas en diferentes partes del mundo y no solo en empresas de automóviles, sino también en fábricas de diversos productos hasta el sector de servicios, logrando conseguir resultados excelentes en el desempeño de las mismas.

4.1 Elementos de Lean Manufacturing

Aparte del área de producción, hay 4 elementos importantes que se deben coordinar y mejorar para que todo el sistema trabaje a la perfección: el diseño e ingeniería del producto, la cadena de suministro, la demanda y el cliente.

El área de diseño se fundamenta en el trabajo de equipos formados por miembros de diferentes departamentos, guiados por líderes con experiencia, donde la comunicación tiene un peso importante y , todos los miembros tienen que estar de acuerdo con todas las decisiones tomadas, de modo que los conflictos se hagan al inicio del proyecto y no después.

Una empresa necesita tener una buena coordinación en su cadena de suministro para poder tener todo el material a tiempo con buena calidad y bajos precios. Lean organiza los suplidores en niveles funcionales. Cada nivel tiene unas responsabilidades. Por ejemplo los suplidores de primer nivel son parte integral del diseño y desarrollo de un nuevo producto. Estos a su vez deben buscarse suplidores de segundo nivel que le suplan las partes necesarias.

Para Lean lo más importante es el cliente, de nada vale fabricar de la manera más eficiente un producto que el cliente no quiere. Es por esto por lo que las empresas deben adaptarse a las demandas cambiantes de los clientes. Toyota integró a los centros de ventas y a los clientes en los procesos de la fábrica, creando relaciones de largo plazo. A los centros de ventas los vinculó con el sistema de producción, para que sean ellos quienes determinen la cantidad a producir, y a los clientes los involucró en el proceso de diseño y desarrollo del producto.

4.2 Principios de Lean Manufacturing

Implementar Lean Manufacturing no es simplemente poner en práctica unas cuantas técnicas para mejorar los procesos. Comprende un cambio en el pensamiento de toda la empresa, desde la materia prima al producto terminado, de la orden a la entrega y desde la idea a la concepción. Hay 5 principios que sirven de guía para cambiar de sistema de producción a Lean (Womack, et al., 2003). Definir el valor del producto, identificar el flujo del valor, hacer que el valor fluya sin interrupciones, dejar que sea el cliente quien hale el producto, y perseguir la perfección.

Especificación de Valor: El valor es lo que satisface las necesidades de los clientes, es por lo que está dispuesto a pagar. Es fundamental entender cuáles son los requisitos del cliente. Es lo primero que se debe hacer en un pensamiento Lean y el fabricante es el encargado de crear ese valor y ofrecerlo a precios que el cliente entienda que vale el producto y esto se logra a través del diálogo con clientes específicos.

Identificar el flujo de Valor: Consiste en estudiar todas las operaciones del proceso de producción en tres niveles: desde el concepto de diseño e ingeniería hasta su lanzamiento, desde el flujo de información cuando se recibe la orden de producción hasta que se despacha y desde el flujo físico de la materia prima hasta ser elaborado como un producto terminado en las manos del cliente.

Analizar el flujo de valor permite identificar tres tipos de acciones que están presentes en un proceso. Algunas actividades son las que realmente agregan valor, otras actividades no agregan valor pero por algunas condiciones son necesarias (estas deben ser simplificadas o reducidas) y otras que no agregan valor y pueden ser eliminadas del proceso.

Toda actividad que no agregue valor es considerada como desperdicio o despilfarro (muda). El objetivo principal de Lean es eliminar todo tipo de desperdicio. Ohno considera desperdicio a cualquier cosa que exceda la cantidad mínima de equipos, materiales, partes, espacio, mano de obra, absolutamente esencial para añadir valor al producto (Ohno, 1988). Determina que los desperdicios existentes en un proceso pueden ser siete. Un octavo desperdicio fue añadido por Womack:

• Sobreproducción. Hacer el producto antes, más rápido o en cantidades mayores a las requeridas por el cliente, ya sea interno o externo. .. Demoras o tiempo de espera. Operarios o clientes esperando por material o información.

• Inventario. Almacenamiento excesivo de materia prima, en proceso o terminada. Ocupan espacio y requieren de instalaciones adicionales de administración y administración.

• Transporte. Mover material en proceso o producto terminado de un lado a otro. No agrega valor al producto.

• Defectos. Reparación de un material en proceso o repetición de un proceso.

• Desperdicios de procesos. Esfuerzo que no agrega valor al producto o servicio desde el punto de vista del cliente.

• Movimiento. Cualquier movimiento de personas o máquinas que no agreguen valor al producto o servicio.

• Subutilización del personal. Cuando no se utilizan las habilidades y destrezas del personal (habilidad creativa, física y mental).

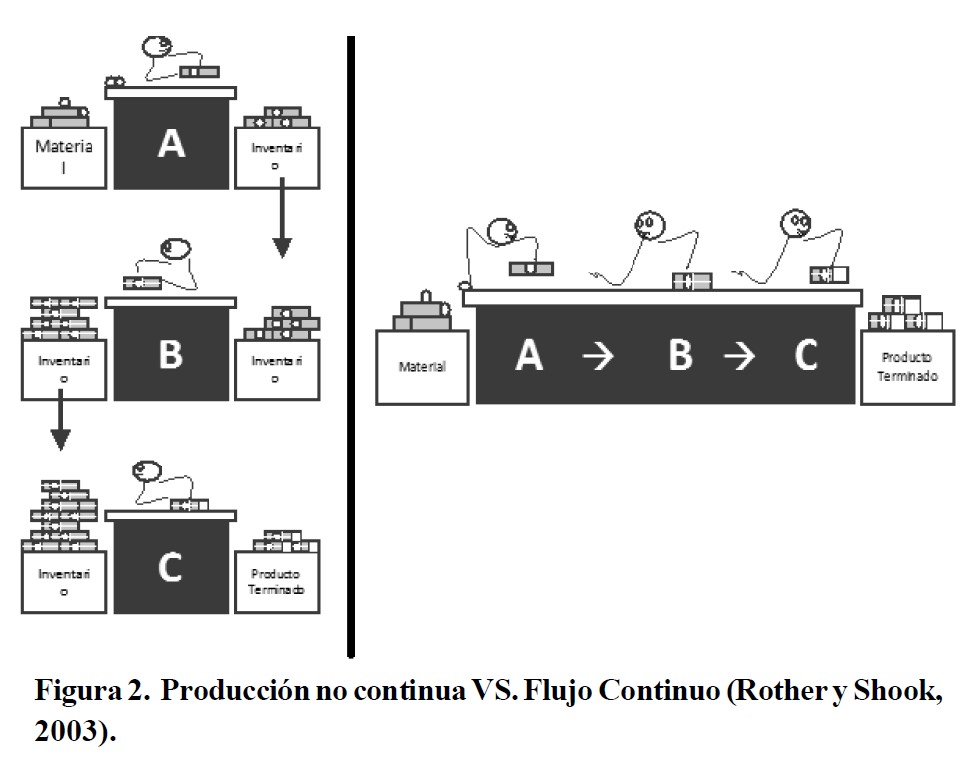

Hacer que el producto fluya sin interrupciones: El material debe fluir a lo largo del proceso de producción al ritmo del takt time9 de forma continua de pequeñas cantidades de producción hasta lograr fabricar y mover una pieza a la vez sin interrupciones y sin vuelta atrás, como se muestra en las figuras 2.

El flujo continuo se puede lograr mediante la reducción del tiempo de preparación de la maquinaria utilizando la herramienta de SMED para lograr producir pequeñas cantidades, o balanceando la carga de trabajo entre los operarios, de modo que todos tengan un tiempo de ciclo igual al takt time.

Sistema de halado o “pull”: como el cliente es la figura central del proceso productivo, debe ser éste quien hale los productos en el momento que los desee y que cada proceso hale del proceso anterior. Consiste en hacer que el sistema de producción trabaje bajo los pedidos de los clientes o conforme va requiriendo la siguiente etapa del proceso, en lugar de que el productor empuje el producto hacia ellos.

Perfección: existe una actitud de continua revisión de los procesos buscando como continuar eliminando desperdicios, siempre hay espacio para mejorar. El resultado se estos esfuerzos se perciben en las reducciones de costes, esfuerzo y tiempos de trabajo en todas las áreas de la empresa.

4.3 Herramientas de Lean Manufacturing

Para Lean Manufacturing lograr sus objetivos se apoya en algunas herramientas.

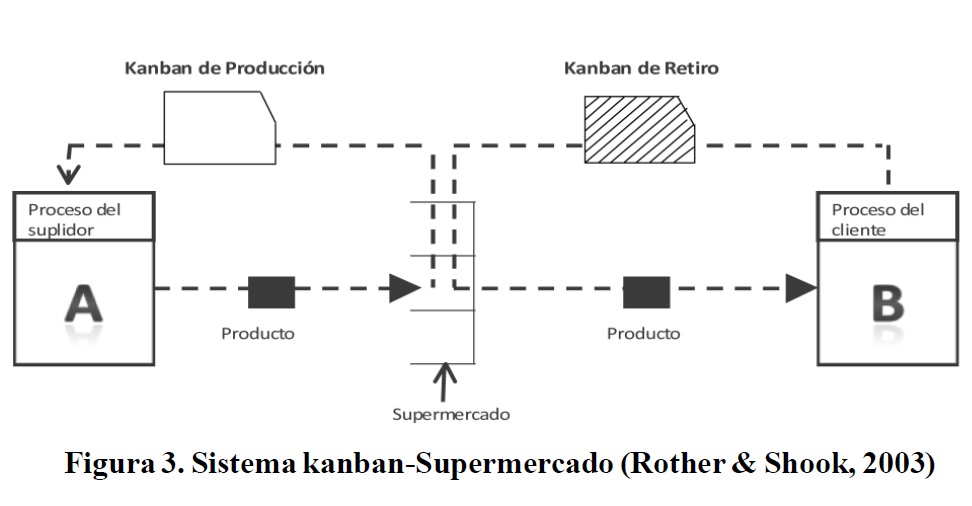

Kanban o supermercado

Es un sistema de reposición de material basado en tarjetas que contienen la información de la orden a solicitar o a retirar (Monden, 1996). Es un instrumento que permite entregar el pedido correcto en el momento preciso.

La función de un supermercado entre dos operaciones es de informar a la operación aguas arribas lo que debe producir sin la necesidad de predecir la demanda. Es una manera de controlar la producción entre las dos estaciones. La operación aguas abajo le provee información a la operación aguas arriba mediante una tarjeta “kanban” con la orden de producción.

Esta herramienta ha sido implementada en un gran número de empresas, como citan (Mukhopadhyay, et al., 2005). Su publicación trata sobre la implementación de esta herramienta en una línea de producción continua de una planta de neumáticos.

(Kotani, 2007) escribe acerca de un nuevo sistema de Kanban desarrollado por la Toyota Motor Company llamado “e‐kanban”. Es un sistema de información para ordenar partes estableciendo una comunicación entre Toyota y sus suplidores, con el principal objetivo de crear un medio efectivo para cambiar el número de kanbans una vez sea calculado el número de orden, pues cuando se cambia el número de kanban en el sistema, esto afecta directamente la cantidad de orden. Tras aplicar el método a tres problemas, comprueba que el sistema de e‐kanban puede ser implementado más eficientemente que el sistema original.

El sistema de e‐kanban es introducido más tarde a una empresa de manufactura de productos electrónicos en UK. (Lee‐Mortimer, 2008) comenta sobre las razones de adoptar el nuevo sistema, las ventajas obtenidas del cambio y dificultades de implementación, como factores culturales.

Mientras el sistema kanban ha sido implementado exitosamente en un gran número de empresas de manufactura, (Wan, et al., 2007) afirma que la forma convencional de utilizar tarjetas es afectada por errores humanos, capacidad limitada de seguimiento, así como otros factores. El autor escribe sobre lo factible y prometedor de desarrollar un sistema de kanban basado en tecnología de red.

Wan (2008) explica las ventajas, limitaciones y retos de un sistema de kanban basado en red. Se desarrolló un programa experimental basado en una popular plataforma de programación de red, PHP + MySQL. Este sistema presenta un seguimiento a tiempo real, control del desempeño y mejora en la información comparada con los kanbans físicos. Se reducen los errores humanos, si bien el autor propone que las interfaces y mantenimiento de data requieren ser estudiados.

Value Stream Mapping (VSM)

Mapeado del flujo de valor es una herramienta que mediante íconos y gráficos muestra en una sola figura la secuencia y el flujo de material e informaciones de todos los componentes sub‐ensambles en la cadena de valor que incluye manufactura, suplidores y distribución al cliente.

Esta herramienta no solo ve un proceso en específico, sino que presenta una imagen global de todo el sistema buscando optimizarlo completo. Es una representación “puerta a puerta”, como diría (Rother, et al., 2003) incluyendo la entrega al cliente y recepción de partes y materia prima. Es una guía para iniciar a implementar los principios de Lean y mapear una situación futura o ideal.

La situación futura se hace respondiendo a una serie de preguntas, que ayudan a entender el flujo actual y lograr crear un flujo continuo entre todos los procesos. Por último, se hace la definición e implementación del plan de trabajo, detallado por año y meses para alcanzar el mapa futuro

Value Stream Mapping se ha vuelto muy popular en los últimos años, sin embargo, (Lian, et al., 2007) alegan que esta técnica de Lean Manufacturing presenta algunos inconvenientes, como que demanda mucho tiempo o que no es ideal para lidiar con un proceso de producción dinámico. Es por esto por lo que los autores plantean agregar nuevos elementos al método de VSM, como es el uso de un simulador y algoritmos para convertir la requisición de materia prima y la información de un VSM en bases de datos. En sus investigaciones analizaron los efectos de implementar Lean usando un simulador de VSM.

(Serrano, et al., 2008) analizaron la aplicabilidad de VSM en el rediseño de sistemas productivos. La investigación se llevó a cabo analizando seis compañías. Los autores confirmaron la viabilidad del uso de la herramienta, establecieron los recursos requeridos para el proceso de aplicación y explican las diferencias entre los conceptos teóricos propuestos por VSM y su aplicación práctica en el mundo real.

Manufactura celular

Es una forma de organizar un proceso para un producto en particular o para productos similares en un grupo o celda en forma de U, en que se incluyen toda la maquinaria, equipo y operadores necesarios.

Se utiliza la manufactura celular para lograr una flexibilidad de la producción, y esto equivale a aumentar la productividad mediante el ajuste y la reprogramación de los recursos humanos. Para lograr esta flexibilidad se requieren tres factores muy importantes: una apropiada disposición de la maquinaria en la planta, empleados polivalentes y una evaluación continua de la distribución de las operaciones a los operarios (Monden, 1996), que permitan aumentar o disminuir el número necesario de operarios cuando hay cambios en la demanda.

Los que ponen en práctica la filosofía de trabajo de Lean aseguran que la disposición en forma de U ofrece un gran número de beneficios, incluyendo un incremento en la productividad y mejora la habilidad de manejar las fluctuaciones diarias, en cuanto a asistencia y demanda, de una fábrica típica (Aase, et al., 2004).

Sin embargo, Aase et al. (2004) hicieron un estudio para comprobar la efectividad de la disposición en U y los resultados indican que la productividad mejora significativamente, pero no en todos los casos. La mejora de la productividad tiende a ser mayor en los períodos de más demanda, es decir, cuando el tiempo de ciclo es menor, también cuando el proceso de producción es pequeño, es decir, cuando hay pocas actividades y cuando la secuencia de actividades está bien estructurada.

SMED

SMED o Cambio de herramienta en un minuto, es una herramienta de Lean Manufacturing desarrollada por Shigeo Shingo en 1955, que busca minimizar el tiempo invertido para cambiar de un producto a otro, o el tiempo de mantenimiento de la máquina (Shingo, 1985). La capacidad de hacer el cambio de tipo rápido es un requisito esencial para ser empresa de manufactura flexible y trabajar con pequeños lotes. Se refiere a la preparación de la máquina, ya sea para efectuar un cambio de tipo o para mantenimiento.

Hay dos tipos de preparación de máquina, puede ser externa, es el tipo de mantenimiento que se puede hacer mientras la máquina está funcionando, y el de preparación interna, es aquella que necesita que la máquina esté detenida para poder realizarse. El objetivo es tratar de convertir las preparaciones internas en externas con el fin de eliminar tiempo de la máquina inactiva.

El mejor ejemplo de una aplicación de esta herramienta es en las carreras de coches. La entrada del coche, los cambios de neumáticos y llenado del tanque de combustible se hace en menos de 15 segundos. Esto es posible ya que los mecánicos preparan previamente lo que sea necesario antes de que llegue el coche.

Kaizen

Kaizen es un componente de Lean Production que busca la mejora continua de los procesos. Las actividades de mejora son un elemento fundamental del sistema Toyota. Les ofrecen a los operarios la oportunidad de hacer sugerencias y promover mejoras, a través de pequeños grupos, denominados círculos de control de calidad.

Mantenimiento Productivo Total (TPM)

Proporciona a los operarios herramientas regulares para realizar laborales básicas de mantenimiento y la autoridad de responder ante cualquier anomalía, buscando prevenir problemas en lugar de corregirlos y maximizar la disponibilidad del equipo y maquinaria productiva. Como los operarios son las personas más cercanas a las máquinas, son incluidos en las actividades de mantenimiento y monitoreo, con el fin de prevenir y advertir cualquier mal funcionamiento. Es de suma importancia tener un correcto procedimiento de mantenimiento ya que una parada de máquina afecta el proceso de producción completo.

Poka‐Yoke

También llamado Sistema a Prueba de Error, busca crear mecanismos sencillos para que las operaciones solo se hagan de la forma correcta. Los Poka Yokes tienen varias funciones, como por ejemplo de seguridad personal, protección de equipos, prevenir algún defecto o avisar algo incorrecto y de autoinfección o inspección del operador anterior.

A pesar de ser una herramienta de mejora tan efectiva, (Stewart, et al., 2001) en su artículo “The human side of mistake‐proofing” del 2001, explican que ha sido ignorada como un gran campo de investigaciones académicas. Los autores hacen una recopilación de la literatura redactada hasta el momento, analizando desde la psicología hasta la ciencia cognoscitiva concerniente a los errores humanos.

(Tsou, et al., 2005) escribieron un artículo donde analizan el costo total de una producción defectuosa utilizando Poka‐Yoke. Llegaron a la conclusión de que es un mecanismo efectivo para reducir costos que genera resultados satisfactorios. En el 2008, los autores analizaron el impacto del uso de Poka‐Yoke como una actividad de prevención en un sistema de producción con defectos, comprobando que dichas actividades afectan los resultados de la producción.

Originalmente el sistema de “a prueba de error” fue desarrollado para actividades de manufactura, pero (Chase, et al., 1994) comprueban que puede ser utilizado igualmente en servicios y proveen una formula sistemática de cómo aplicar Poka‐Yoke en ese sector. Los autores sustentan que tanto el servidor como el cliente y las actividades involucradas pueden ser a prueba de fallo y presentan varios ejemplos

5 S’s

Busca mejorar el área de trabajo, con el propósito de facilitar el flujo de materiales y personas, disminuyendo así errores y tiempo. Una de las herramientas de estandarización más importantes de Lean son las 5 S’s:

• Organización (Seiri), se refiere a organizar los materiales y herramientas que se utilizan en el proceso y descartar aquellos que no sean utilizados.

• Orden (Seiton), se refiere a colocar los artículos de forma organizada, es decir, mantener los que se utilizan con mayor frecuencia cerca del trabajador.

• Limpieza (Seiso), se refiere a mantener el área de trabajo siempre limpia.

• Estandarización (Seiketsu), se refiere a seguir las S’s anteriormente mencionadas para lograr un área de trabajo organizada.

• Disciplina (Shitsuke), es entrenar y motivar a que los trabajadores sigan estas reglas como parte de su trabajo diario.

Indicadores

Las métricas de Lean monitorean el progreso de un plan de mejora continua y proveen información sobre cada situación. Estos deben ser mostrados o visibles a todo el personal. Entre las métricas de Lean están: entrega a tiempo, utilización del espacio, tiempo de entrega, tiempo de ciclo.

5. Caso de Implementación de la Metodología de Lean Manufacturing

En muchos aspectos, los procesos continuos de la industria vitivinícola se parecen a los procesos de la industria automovilística, en el sentido de que hay que comprar materia prima a los suplidores, las cuales típicamente se almacenan para luego ser transportadas al proceso. Después de ser procesadas se empaquetan como producto final y son enviadas al cliente.

A continuación se analizará como sería la implementación de Lean Manufacturing en una bodega de vinos, para lo cual vamos utilizar la herramienta de VSM como punto de partida para analizar el proceso.

La Bodega y el proceso

La bodega representativa de las bodegas del sector, tomada como modelo de aplicación de la metodología propuesta, se denomina Marqués de Galo, pertenece a la Denominación de Origen Calificada Rioja10 D.O.Ca, es una bodega de tipo familiar, que elabora vinos tintos jóvenes, crianza y reserva, y vinos blancos11. Se ha elegido como proceso a estudiar el del vino tinto joven, si bien la metodología es similar para los demás procesos. La demanda promedio al año es de 145,600 botellas de vino tinto. Trabaja cinco días a la semana y opera dos turnos de ocho horas cada día.

El proceso de este producto comienza cuando reciben las uvas durante el mes de septiembre, en camiones de 3,000 kg. Luego las uvas son pesadas, examinadas sus propiedades y depositadas en una tolva de sección transversal triangular de acero inoxidable. La tolva de recepción se usa para alimentar y regular la entrada de la uva en la máquina despalilladora por medio de un tornillo sin fin, para ser separado el raspón y luego pasar por la máquina estrujadora para rasgar la uva. Por medio de bombas de vendimia, el mosto y la pasta estrujada son transportadas a través del sistema de conducción (tuberías) a los depósitos de fermentación o a otras máquinas, como la prensa. Todos los depósitos de fermentación son tanques de acero inoxidable de 35,000 litros, pero se llenan hasta 28,000 litros. Primero se realiza la fermentación alcohólica y luego la fermentación maloláctica. En la prensa la masa es apretada por medio de dos platos perpendiculares al suelo y el mosto es escurrido por los laterales. Antes de ser embotellado el vino debe ser clarificado y filtrado. Los filtros de la bodega son filtros de tierra. En el área de embotellado se encuentran máquinas de lavado de botellas, embotellado del vino, taponado, encapsulado, etiquetado y empacado.

La bodega se comunica con los clientes y distribuidores por teléfono para hacer los pedidos, al igual que para comprar su materia prima y demás materiales que utilizan en el proceso. No posee ningún tipo de negociación con los suplidores, de manera que todo el inventario es comprado y administrado por la misma. Los materiales son comprados a medida que se van necesitando. No tienen una planificación establecida para el sistema de la cadena de suministro.

Los encargados de la producción y la planificación son el bodeguero o dueño de la bodega junto con el enólogo, responsable de la calidad y características que personalizan los vinos, y encargado de informar y autorizar en cada proceso lo que se debe producir. Esto conduce a tener mucho flujo de información paralela.

La producción se planifica anualmente, pero dependiendo de la calidad de las uvas y de cómo vaya evolucionando el proceso productivo, se hacen estimaciones y modificaciones a corto plazo. En el área de embotellado se estima con tres meses de antelación y se envían las órdenes semanalmente. La bodega no posee ningún tipo de planificación para comprar las materias primas, como sulfuro, botellas, corchos, huevos, o agua, sino que se van comprando a medida que se van necesitando.

Mapa de la situación actual

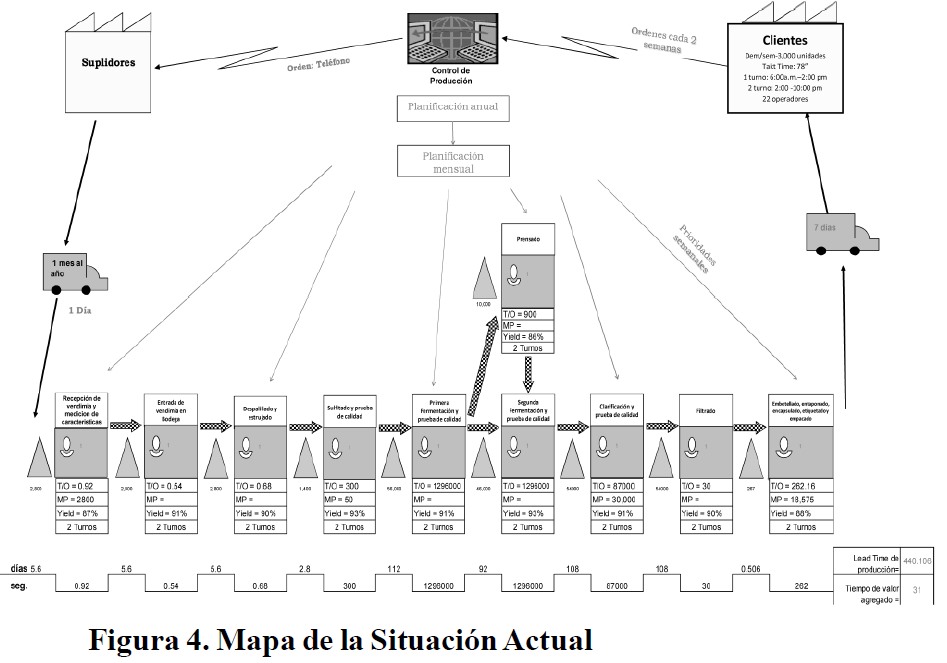

Se ha elegido el producto de mayor comercialización según las estadísticas de la D.O.Ca. (Rioja), que es el vino tinto joven12. Tras recolectar cuidadosamente la información para hacer el VSM actual (Rother, et al., 2003) se ha realizado el mapa de la situación actual desde que se recibe la uva en la bodega, hasta que se entrega el vino al cliente, el cual se puede ver en la Figura 4.

Los cuadros representan cada operación y se colocan datos como el número de trabajadores, el tiempo de ciclo (T/O), inventario antes de cada proceso, o materia prima en el proceso (MP) desde la zona de recepción de las uvas hasta el área de ventas. Los tiempos de ciclo son tiempos promedios de cada proceso. Los triángulos antes de cada proceso representan los inventarios.

La línea de tiempo de la parte inferior de la figura está formada por dos elementos: Tiempo de espera de producción, que es la suma de los lead times de los inventarios. Los tiempos de inventarios se obtienen dividiendo el total de inventario entre la demanda diaria de los clientes. El total de tiempo de espera de producción obtenido es 440.11 días; el tiempo de actividades que agregan valor, que es obtenido sumando los tiempos de ciclo de cada proceso. El tiempo de valor agregado resultante es 31 días, lo que representa un 7% de tiempo de espera de producción total.

Mapeo de la situación futura

Con el mapa de la situación actual los problemas y desperdicios van apareciendo. En la figura 4 pueden apreciarse los grandes inventarios, el largo tiempo de espera contra el tiempo de valor agregado, así como mucha información paralela de planificación. Para lograr reducir o eliminar estos problemas se deben responder una serie de preguntas que permiten entender el flujo actual y lograr crear un flujo continuo entre todos los procesos.

1. ¿Cuál es el Takt time?

Inicialmente se debe definir una unidad de medida, que en nuestro caso será una botella de 0.75 litros. El takt time se calcula dividiendo las horas de trabajo disponibles entre la demanda del producto. En la bodega se trabajan 288,000 segundos a la semana (5 días de 8 horas de trabajo con 2 turnos). De ello se restan las horas no productivas, que en concreto será 1 hora por turno, debido a comidas y descansos. El tiempo disponible es dividido entre la demanda del tinto joven, que es 2,800 botellas semanales, para obtener un takt time de 78 segundos aproximadamente.

Lo que el número de la tabla 8 significa es que para cumplir con la demanda del cliente durante el tiempo de trabajo disponible, la bodega debe producir una botella de vino tinto joven cada 78 segundos.

2. ¿Se va a producir para un supermercado de producto terminado de donde el cliente solicitará sus pedidos o se enviará directo al área de despacho?

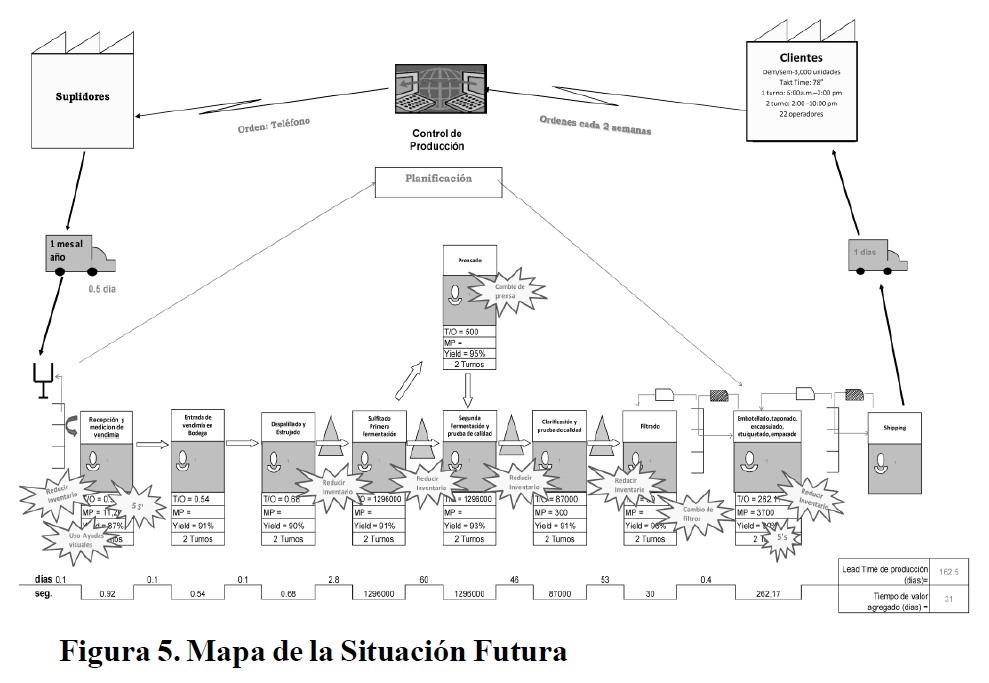

Producir para enviar directo al área de ventas significa que sólo se producirán las unidas necesarias para enviar a clientes. Actualmente la bodega produce todas las botellas de vino y las envía a un almacén donde esperan ser vendidas junto con otros productos. Este sistema de producción es conocido como sistema de empuje “push system”, y el producto puede permanecer por largo tiempo esperando ser vendido. Se propone que la producción sea enviada a un almacén tipo “supermercado”, el cual no es más que un lugar destinado al final del sistema de producción para almacenar los productos que ya están listos para ser vendidos, y producir de acuerdo a un sistema kanban. Cuando el inventario del almacén esté por debajo de una cantidad determinada, éste le avisará al proceso de embotellado indicándole que debe producir más botellas de vino.

3. ¿Dónde puede ser empleado el flujo continuo?

Este proceso productivo, por sus grandes depósitos y maquinarias, no puede ser fácilmente dispuesto en forma de una clásica manufactura celular, ya que se trata de un proceso productivo diferente en cierta forma al de una típica fábrica, porque el producto depende mucho de la calidad de la uva y puede variar el rendimiento y el tiempo de una temporada a otra.

Los procesos comprendidos desde la introducción de la uva en la bodega hasta la fermentación son de flujo continuo por naturaleza. Sin embargo, tras la fermentación no puede trabajarse como un flujo continuo, porque el tiempo de ciclo es demasiado largo en comparación con los demás procesos. Posteriormente, en el área de embotellado, sí se puede aplicar de nuevo un flujo continuo de embotellado, taponado, encapsulado, etiquetado y empacado. Este proceso final será el proceso regulador, el cual se dará más detalle más adelante. Por ello, cuando el supermercado propuesto esté por debajo de un nivel establecido, esto indicará al proceso de embotellado que debe de producir de nuevo para reponer lo que sea necesario.

4. ¿Dónde es necesario un sistema de halado para controlar la producción?

La introducción de un sistema de “tirar de la producción” o “pull system” es necesaria cuando algunos procesos tienen largos tiempos de maduración o son poco rentables enlazarlos con otros procesos en un flujo continuo, así como cuando algunos de los proveedores están lejos de la empresa o presentan otros motivos para motivar pedidos importantes.

Adicional al sistema del supermercado propuesto, se proponen 2 zonas de almacenamiento adicionales. Una al inicio del proceso, para la recepción de la uva, y otra tras el proceso de filtrado. El primer almacén servirá de indicador al responsable de solicitar las uvas o demás materias primas necesarias, para no estar desabastecidos ni recibir materia innecesaria. El segundo supermercado es propuesto antes de la operación de embotellado, justo después del filtrado. El proceso de filtrado empuja el producto hacia el proceso de embotellado, creando inventario en proceso. Así el proceso de embotellado le dará una señal al filtrado cuando necesite más producto.

5. ¿Qué punto de la cadena de producción será empleado para programar la producción (llamado proceso regulador)?

Luego de utilizar sistemas de halado, es necesario planificar la producción de un solo proceso en toda la cadena, llamado el proceso regulador. Todos los procesos aguas arriba del proceso regulador trabajaran bajo un sistema de halado y el flujo en los procesos aguas abajo serán de manera continua.El proceso regulador de nuestro estudio será el área de embotellado, ya que es la última etapa y establece las bases para la producción final. Luego de este proceso se trabajará bajo un sistema FIFO (first in, first out).

6. ¿Qué mejoras del proceso serán necesarios en la cadena de valor para que fluya como lo especifica el diseño del estado futuro?

Unos de los problemas que tiene la bodega es que pierde una gran parte de la materia prima que recibe en el proceso, ya sea por ineficiencia de las máquinas o por la calidad de las uvas. Por ello debe recibir mucha más uva de la necesaria para la demanda que tiene. Es por tanto evidente la necesidad de mejorar los procesos y de este modo evitar desperdicios de materia a lo largo del camino, y sólo comprar la materia prima que se vaya a utilizar.

Algunos cambios y acciones para llevar a cabo el plan futuro:

-Se debe cambiar la prensa actual por una horizontal de membrana, la cual es más eficiente y promete reducir la mitad del tiempo necesario para prensar la masa de uva.

-Reducir el tiempo total de espera de producción eliminando o reduciendo el inventario de material en proceso.

-Cambiar los filtros de tierra actuales por filtros de membrana, ya que ofrecen mejor calidad y vinos más limpios, ahorrándose además el tiempo empleado filtrando el líquido.

-Uso de ayudas visuales y 5’s en todas las áreas del proceso ayudarían en gran medida a evitar errores por confusión y tiempo identificando alguna tarea.

-Estandarización de los procesos.

-Utilizar un sistema de compra basado en kanban para las demás materias primas que se utilizan en el proceso, como sulfuroso, huevos, botellas, corcho, etiquetas y cajas, para evitar quedarse sin inventario en un momento dado.

-Crear relaciones de larga duración con los suplidores e incentivarlos a que trabajen bajo un sistema Lean también.

-Reducir la cantidad de información entre los encargados y cada departamento, al ser algunos movidos por los almacenes propuestos.

-Colocar los materiales y herramientas cerca del proceso que lo vaya a utilizar.

El mapa de estado futuro es mostrado en la figura 5, donde se agregan las mejoras propuestas y se señalan las áreas potenciales de mejora con las figuras estrelladas. Con esas mejoras, el tiempo total de espera de producción es de 162 días. Lo que quiere decir que el tiempo de valor agregado ahora es un 19% del total de tiempo de espera de producción, cuando antes era sólo un 7% en el mapa de estado actual. Tenemos menos inventario en proceso y se reduce la sobreproducción.

Evaluación de la aplicación de Lean Manufacturing

Al comparar los datos actuales con los que se estiman obtener con las mejoras propuestas podemos analizar qué tan efectivo es aplicar las técnicas de esta metodología en un proceso tan peculiar como el de la elaboración del vino.

En el mapa del estado actual el dato que más llama la atención es el tiempo de maduración o lead time, el cual es de 440 días, cuando realmente el tiempo en valor agregado es de 31 días. Esto es debido al gran volumen de inventario existente en la planta de productos en proceso y por consecuencia, la materia debe durar largos períodos de tiempo en la bodega antes de ser despachado.

Se propone lograr un flujo continuo mediante la implementación de sistemas kanban y supermercados, alcanzando bajos volúmenes de inventario y estimando un lead time de 162 días. Además, con el sistema de compras de materia prima, se ahorra dinero y espacio empleado en almacenar esos materiales.

Otro problema importante es la sobreproducción, ya que la bodega produce unas 168,000 botellas de vino joven al año cuando la demanda es de 145,600 botellas. Ajustando la producción a la demanda de los clientes, mediante el sistema kanban del inicio del proceso y el supermercado del área de despacho o shipping se reduciría o eliminaría este desperdicio. Además, esto implica un ahorro en materiales, principalmente en uvas.

Con respecto al sistema de información, se eliminaría la necesidad del bodeguero de planificar cada proceso, ya que todo el sistema estaría movido por el flujo continuo. Solo se debe planificar el proceso regulador, que resultó ser el área de embotellado, sin dejar de mencionar que las pruebas de calidad seguirán desempeñando un papel determinante para el flujo del proceso.

Los resultados previstos para el sector, tras la investigación en el mismo y el análisis de los resultados de la aplicación de las técnicas y principios de Lean en procesos para la elaboración del vino de Rioja, desprenden como resultados:

• Reduce el tiempo total de espera de producción un 60 %.

• Reduce un 13% de compra en materia prima, lo que representa un ahorro de 49,000 euros al año para una bodega media.

• Elimina las pérdidas y deterioro del material en proceso.

• Reduce la cantidad de información entre procesos.

• Permite mejor utilización del espacio físico y maquinaria en la bodega

• Logra una mejor distribución de trabajo en operadores.

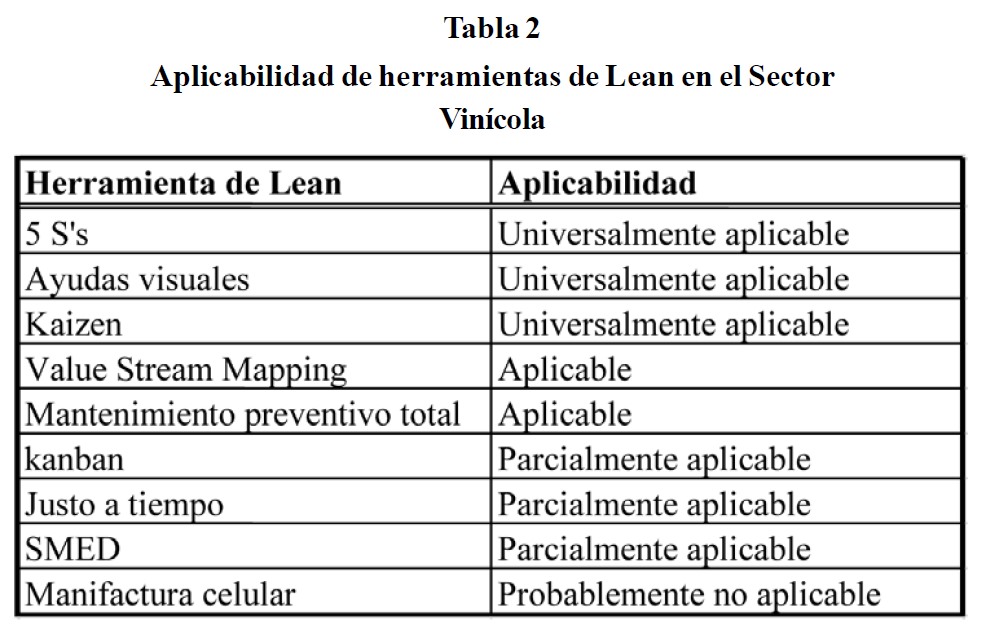

• Varias de las técnicas de Lean pueden ser adoptadas. En la tabla 2 se muestran aquéllas en las que se ha comprobado su aplicabilidad, así como el grado de la misma.

6. Conclusión

En general, las empresas que han puesto en práctica Lean Manufacturing como su filosofía de trabajo han experimentado reducciones significativas en tiempo de entrega, costo, retrabajo, inventario, tiempo de preparación, material en proceso, y número de defectos, al mismo tiempo que aumentan su productividad, flexibilidad, mejoran la calidad, mejor utilización del personal, y logran un mejor uso del espacio y maquinarias. Las siguientes mejoras han sido atribuidas a los conceptos de Lean y sus herramientas (Connstep, 2001) (Zimmer, 2000):

• Aumento de más de 30% anual en productividad.

• Reducción de inventario en más de un 75%.

• Reducción de un 20% de defectos por año.

• Reducción del tiempo de maduración en más de un 70%.

• Mejora de más de un 10% en la utilización de labor directa.

• Mejora de un 50% en la utilización de labor indirecta.

• Mejora de un 30% del espacio y maquinaria.

• Reducción de costos.

• Esto lleva adicionalmente a una reducción de la energía utilizada.

Otro objetivo importante que busca Lean Manufacturing es conseguir el bienestar del personal y al mismo tiempo crear empleados polivalentes, capaces de realizar tareas diferentes con agilidad, gracias a los programas de desarrollo de los empleados. Además de otras ventajas no cuantificables como por ejemplo, buen espíritu de trabajo en equipo, cultura de innovación, empleados proactivos, condiciones laborales placenteras, y larga vida de las maquinarias. Sin embargo, existen algunas críticas con respecto a este tema, ya que algunos autores consideran que el sistema de flujo continuo puede causar estrés en los empleados.

Los resultados demuestran que Lean no debe enfocarse en un área funcional de la empresa, sino que el programa de mejora debe estar enfocado en toda la cadena de valor, desde el diseño del producto hasta la integración de la cadena

de suministro y distribución. Bien es cierto que si se corrigen errores en el diseño se ahorran tiempo y recursos a la hora fabricar el producto o prestar el servicio.

Lean Enterprise Institute realizó un estudio mediante una encuesta distribuida vía electrónica a las empresas industriales pertenecientes a Lean Community en 2004, con el cual demuestra que Lean Production tiene aún mucho camino por recorrer, en el sentido de que hay áreas de actuación y divulgación importantes por explotar (Marchwinski, 2004).

Analizando las preguntas de la encuesta se puede obtener información importante para estudios posteriores. Ante la pregunta del nivel de implementación de Lean Manufacturing en la empresa, el 18% contestó que se encuentran en etapa de planificación sin ninguna implementación hasta el momento, el 46% respondió que se encuentran en etapas primerizas de implementación de proyectos pilotos con algún resultado positivo, el 28% contestó que tenían una extensa participación de los principios y herramientas de Lean en diferentes áreas de la empresa y reportaron progresos sólidos, sólo el 4% afirmó que las implementaciones se encontraban en estado avanzado, donde Lean se ha convertido en su forma estándar de trabajar, e incluso lo han extendido hacia sus suplidores estratégicos. El 7% no contestó.

Un gran porcentaje de las empresas que participaran en el estudio se encuentran en etapas iniciales o no han realizado ninguna implementación todavía, de lo que se puede concluir que Lean Manufacturing tiene un amplio campo de acción, además de que, las que han aplicado alguna técnica se encuentran satisfechas con los resultados obtenidos.

Notas

- Henry Ford (1863‐1947): Fue el fundador de Ford Motor Company y padre de las cadenas de producción en masa. Su introducción en el mercado automovilístico revolucionó el transporte y la industria de los Estados Unidos.

- Modelo T fue el primer modelo de Ford Motor Company.

- Eiji Toyoda nace en 1913, es un prominente industrial japonés en gran medida responsable del éxito de Toyota Motor Company, donde fue Presidente Chairman por veintisiete años.

- Taiichi Ohno (1912‐1990): Ingeniero creador del sistema de producción justo a tiempo dentro del sistema de Lean Manufacturing.

- Shigeo Shingo (1909‐1990) ingeniero industrial japonés que fue contratado en 1955 como consultor en Toyota Motor Company, a quien se le atribuye haber creado la herramienta de SMED.

- Jame Womack es licenciado en ciencias políticas por la universidad de Chicago (1970) y master en Sistemas de transporte en Harvard (1982). Es Chairman y fundador del Lean Enterprise Institute, una organización de educación e investigación sin fines de lucro, localizada en Massachusetts, EEUU.

- Daniel Jones es Chairman del Lean Enterprise Academy, una organización de educación e investigación sin fines de lucro en el Reino Unido. Es consultor de diversas empresas aplicando los principios de Lean Manufacturing.

- Daniel Ross es el fundador y coordinador de Ingeniería en Sistemas, professor de Ing. Civil, miembro de la Comision de la Productividad Industrial y Co‐Director del Programa Internacional de Vehículo de Motor (IMVP) del Massachusetts Institute of Technology.

- Takt time: Es qué tan frecuente se debe producir una pieza para satisfacer las necesidades de los clientes basándose en las ventas. Se calcula dividiendo todo el tiempo disponible de trabajo por un periodo de tiempo entre la demanda de cliente en un periodo de tiempo.

- Denominación de Origen Calificada Rioja es una indicación geográfica que asegura la calidad o características fundamentales del vino al medio geográfico en el que se produce y transforma.

- El Consejo Regulador de la D.O.Ca. Rioja autoriza 7 variedades de uvas, 3 blancas y 4 tintas.

- El vino tinto joven es un vino que no pasa por el proceso de envejecimiento en barrica.

7. Bibliografía

A Lean route to manufacturing survival [Journal] / auth. Lee‐Mortimer Andrew. [ s.l.] : Assembly Automation, 2008. - 4 : Vol. 26.

A Review of Literature Relating to JIT [Journal] / auth. Sohal A., Keller A. and Fouad R.. - [s.l.] : International Journal of Operations & Production Management, 1989. - Vol. 9.

A Revolution in Manufacturing: The SMED System [Book] / auth. Shingo Shigeo. [ s.l.] : Productivity Press , 1985.

AWeb‐based Kanban system for job dispatching, tracking, and performance monitoring [Journal] / auth. Wan Hung‐da and Chen Frank. - [s.l.] : The International Journal of Advance Manufacturing Technology, 2007. - 9‐10 : Vol. 38.

Analysing the effects of Lean manufacturing using a value stream mapping‐based simulation generator [Journal] / auth. Lian Yang‐Hua and Van Landeghem Hendrick. - [s.l.] : International Journal of Production Research, 2007. - 13 : Vol. 45.

Analyzing the benefits of lean manufacturing and value stream mapping via simulation: A process sector case study [Journal] / auth. Abdulmalek Fawaz A. and Rajgopal Jayant . - [s.l.] : International Journal of Production Economics, 2007. - 1 : Vol. 107.

Concepts of a manufacturing system [Journal] / auth. Parnaby John. - [s.l.] : International Journal of Production Research, 1979. - Vol. 17.

Defining and developing measures of lean production [Journal] / auth. Shah Rachna and Ward Peter. - [s.l.] : Journal of Operations Management, 2007. - 4 : Vol. 25.

Dynamic model for a defective production system with Poka‐Yoke [Journal] / auth. Tsou Jia‐Chin and Chen Wen‐JInn. - [s.l.] : Journal of the Operational Research Society , 2005. - Vol. 56.

El Just in Time hoy en Toyota [Book] / auth. Monden. - 1996.

El Sistema de producción Toyota [Book] / auth. Monden Yasuhiro. - 1983.

Evaluation of value stream mapping in manufacturing system redesign [Journal] / auth. Serrano Ibon, Ochoa Carlos and De Castro Rodolfo. - [s.l.] : International Journal of Production Research, 2008. - 16 : Vol. 46.

Get Lean to Boost Profits [Journal] / auth. Zimmer Larry. - Columbus, Ohio. : Manufacturing Engineering, 2000.

Kanban implementation at a tyre manufacturing plant: a case study [Journal] / auth. Mukhopadhyay S and Shanker S.. - [s.l.] : Production Planning & Control, 2005.

Lean Entreprise Institute [Online] / auth. Marchwinski C.. - 2004.

Lean manufacturing in continuous process industry: An empirical study [Journal] / auth. Mahapatra S and Mohanty S R. - [s.l.] : Journal of Scientific & Industrial Research , 2007.

Lean Thinking [Book] / auth. Womack James and Jones Daniel. - [s.l.] : Free Press, 2003.

Learning to See [Book] / auth. Rother Mike and Shook John. - [s.l.] : Lean Enterprise Institute, 2003.

Make Your Service Fail‐Safe [Journal] / auth. Chase RB. and Stewart D. M.. [ s.l.] : Sloan Management Review, 1994. - 3 : Vol. 35.

Manufacture, a vision for 2020. Assuring the future of manufacturing in Europe [Journal] / auth. European Commission. - 2004.

Optimal method for changing the number of kanbans in the e‐Kanban system and its applications [Journal] / auth. Kotani S.. - [s.l.] : International Journal of Production Research , 2007. - 24 : Vol. 45.

Perspectivas de la economia mundial [Book Section] / auth. Fondo Monetario Internacional. - 2006.

Plant size and productivity in the motor industry: some international comparisons [Journal] / auth. Jones D. T. and Prais S. J.. - [s.l.] : Oxford Bulletin of Economics and Statistics, 1978. - 2 : Vol. 40.

Rioja Wine [Online] / auth. Rioja Consejo Regulador de la Denominacion de Origen Calificada. - 12 noviembre, 2008. - http://www.riojawine.com/es/viticultura.php?op1=1&op2=6&sec=7.

Sistema de Producción Toyota [Book] / auth. Ohno Taichi. - 1988.

Some observations on the advantages and implementation issues of just-in-time production systems [Journal] / auth. Schonberger R.. - [s.l.] : Journal of Operations Management, 1982. - Vol. 3.

The genealogy of lean production [Journal] / auth. Holweg M.. - [s.l.] : Journal of Operations Management, 2007. - Vol. 25.

The human side of mistake‐proofing [Journal] / auth. Stewart Douglas M. and Grout John R. - [s.l.] : Production and Operations Management , 2001. - 4 : Vol. 10.

The Machine that changed the world [Book] / auth. Womack James, Jones Daniel

T.and Roos Daniel. - 1990. Toyota Production System and Kanban System Materialization of Just‐in‐Time and Respect‐for‐Human System [Journal] / auth. Sugimori Y. [et al.]. - [s.l.] : International Journal of Production Research, 1977.

Triumph of the Lean Production System [Journal] / auth. Krafcik John. - [s.l.] : Sloan Management Review, 1988. - Vol. 30.

U‐shaped assembly line layouts and their impact on labor productivity: An experimental study [Journal] / auth. Aase Gerald R., Olson John R. and Schniederjans Marc J.. - [s.l.] : European Journal of Operational Research, 2004. - 3 : Vol. 156.

www.connstep.com [Online] / auth. Connstep. - 2001.