INTRODUCCIÓN

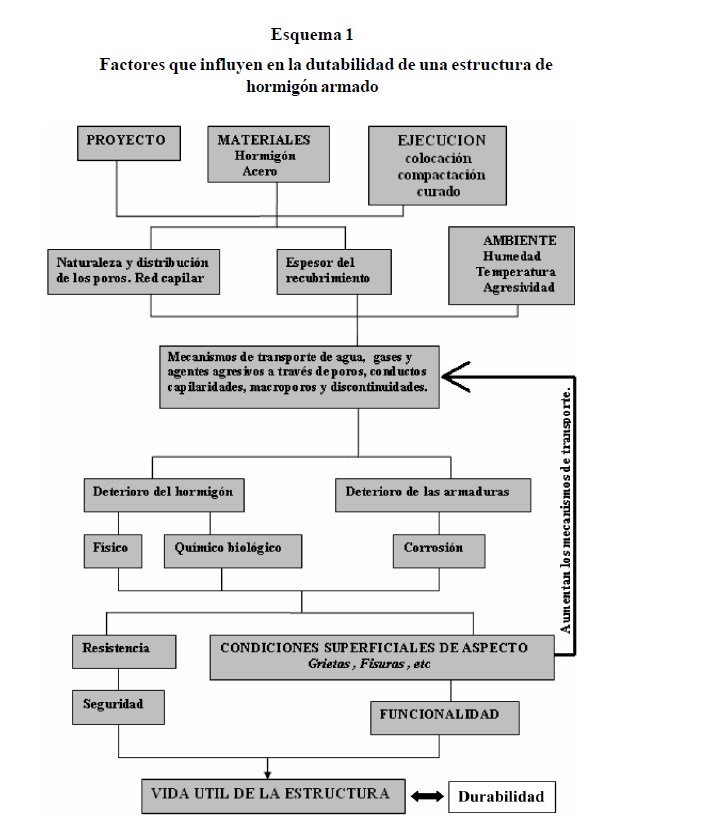

La durabilidad de una estructura de hormigón se define como su capacidad de soportar durante la vida útil para la que ha sido proyectada, las condiciones físico mecánicas y químicas a las que va a estar expuesta sin producir rasgos de degradación, no solo en la masa de concreto, sino también en las armaduras de acero de refuerzo que se encuentran embebidas dentro de la misma.

Un producto de hormigón puede considerarse duradero si puede mantener a través del tiempo, la forma, la calidad y las propiedades mecánicas de ejercicio, para las cuales se había proyectado.

El establecimiento de los requisitos de durabilidad de las estructuras de hormigón ante el medio ambiente al que van a quedar expuestas, es una tarea técnica de primerísimo orden. En una gran parte de los casos, los requerimientos para la durabilidad de las estructuras de hormigón deben ser mucho más rigurosos que los estructurales, pasando estos a un primer plano en el establecimiento de las especificaciones para el diseño de las mezclas así como para todo el proceso de las operaciones de hormigonado (preparación, transporte, colocación, compactación, terminación superficial y curado).

Dentro de los protagonistas del proceso productivo, la industria del hormigón premezclado (los Productores), está mucho mejor preparada para asumir el reto de la producción de hormigones duraderos de acuerdo con los tipos de exposición a que van a estar sometidas las estructuras, pero se requiere un mayor nivel de especialización y conocimientos por parte de los Proyectistas, Constructores, Supervisores e Inversionistas que permitan establecer, requerir y controlar a los Productores, hormigones con un valor incorporado.

Como primer gran objetivo debe existir un amplio proceso de divulgación y capacitación técnica para la toma de conciencia de todos los actores del proceso productivo de la importancia de la durabilidad de las estructuras de hormigón en los plazos de vida útil establecidos, y sean capaces entonces de seleccionar, pedir y exigir estos requerimientos a los productores de hormigón.

Esta responsabilidad formadora, debe recaer en profesionales con conocimientos, sensibilidad y experiencia en el área. En este sentido juega también un papel fundamental los documentos normativos y sobre todo la necesidad de contar con una norma única nacional para el hormigón, que establezca requerimientos únicos de durabilidad, independientemente de dónde y cómo sea producido el hormigón.

Los requerimientos de durabilidad de los hormigones, en las más importantes normativas internacionales, están establecidos por métodos determinísticos, aunque algunos países europeos están introduciendo ya los métodos probabilísticos con excelentes resultados. En este caso concreto, a diferencia de los métodos de diseño estructural, se ha demostrado que los métodos determinísticos de diseño de durabilidad introducen más bajos niveles de seguridad que los probabilísticos. Esto nos hace pensar que a mediano plazo se impondrán a nivel mundial los métodos probabilísticos en este campo. Y decimos a mediano plazo porque se necesita consolidar la llamada investigación de causa efecto y prueba error que sin dudas permitirá establecer de manera más precisa los indicadores de cada variable.

A partir de los resultados empíricos de comportamiento real de las estructuras de hormigón armado sometidas a diferentes ambientes agresivos, se han logrado establecer ciertos niveles de agresividad ambiental. El sistema Europeo de clasificación, desarrollado por el Comité Euro Internacional del Hormigón (CEB) y que es uno de los más utilizado a escala mundial, establece la necesidad de hacer una adecuada descripción de las más importantes variables ambientales que intervienen como agentes de deterioro y además debe dar la posibilidad de establecer microclimas diferentes dentro de cada tipo de exposición ambiental. Otra forma de clasificación de agresividad ambiental es la basada en el tipo de ataque que produce la degradación (en lugar de la descripción del entorno a que estará expuesta la estructura), este es el caso de la “Guía para un hormigón duradero” del American Concrete Institute (ACI). Ambos tipos de clasificación conducen en definitiva a exigencias análogas para la durabilidad del hormigón. Sin embargo, todas estas variables e indicadores de referencias, insistimos, deben ser ponderados para la elaboración de una norma Dominicana que permita establecer y aplicar requisitos, estudiando sus resultados.

El segundo objetivo descansa precisamente en un cambio interno de enfoque y la comprensión cabal de los ingenieros, operadores y obreros de la Industria del Hormigón sobre la importancia de los requerimientos de durabilidad en los hormigones, que implica un nivel de capacitación a diferentes niveles, la posible introducción de nuevas técnicas de ensayo, y un reforzamiento de los métodos de control de calidad de los hormigones y de la disciplina tecnológica en todo su campo de acción.

DESARROLLO

Las exigencias impuestas a los hormigones se han incrementado en los últimos tiempos debido a la necesidad de obtener edificaciones de mayores resistencias a las acciones mecánicas, al agua y a los agentes agresivos del medio ambiente, o sea, de mayor durabilidad en general, así como prolongar los períodos de mantenimiento. Todo ello ha conducido a que los tecnólogos del hormigón en el mundo realicen estudios sobre los materiales, dosificaciones y tecnologías de colocación, de manera tal que se cumplimenten los parámetros exigidos por cada proyecto.

Cuando se habla de “durabilidad” de las estructuras de hormigón y hormigón armado, las primeras preguntas que hay que hacerse son: ¿Durabilidad para qué? y ¿Durabilidad ante qué? La primera pregunta tiene su respuesta en la determinación de los plazos de Vida Útil de las estructuras, o de las obras que contienen dichas estructuras, la segunda se responde con la caracterización del entorno medio ambiental en el que se supone deban trabajar las estructuras.

La definición de Vida Útil de las estructuras es en la actualidad algo complejo e incluso polémico, la tendencia más dominante es la de definirla como el plazo de tiempo en el cual la estructura mantiene sus condiciones de servicio con la aplicación de un mantenimiento ligero y sistemático (como es el caso de la aplicación de pinturas, o cualquier otra forma de protección secundaria). Esto, por ejemplo, en el caso de la corrosión del acero de refuerzo de las estructuras, que es la patología más frecuente a nivel mundial, se identifica como el tiempo que demora el frente de carbonatación o la concentración crítica de iones cloruro en alcanzar el acero, y se denomina “Vida útil de Proyecto”.

En general se están diseñando las edificaciones convencionales para un plazo de vida útil de proyecto no menor de 50 años y en el caso de las obras de infraestructura y edificaciones de gran envergadura o importancia económica se establecen plazos mínimos de 80 y 100 años. Por supuesto que para lograr una vida útil de proyecto más larga o más corta será necesario imponer requerimientos para el hormigón más o menos severos respectivamente, a la par de requerimientos dimensionales, de espesores de recubrimiento de las varillas y cables de acero de refuerzo, de condiciones de fisuración, etc.

Desafortunadamente muchos de los hormigones producidos en los últimos años se elaboraron con revenimientos excesivos usando altas dosis de agua para favorecer su colocación. Las relaciones agua/cemento utilizadas eran en consecuencia elevadas, lo que conduce a hormigones muy porosos, susceptibles de ser atacados por los agentes del intemperismo (cloruros, sulfatos, CO2 , etc.), inclusive, en determinadas épocas se llegaron a fabricar hormigones utilizando arena de mar sin tratar, lo que introdujo directamente los cloruros en la masa. Aún hoy día estas malas prácticas persisten y además en ocasiones se adolece de la tecnología apropiada para la colocación con bajos revenimientos (consistencias duras o plásticas).

Las consecuencias de estos graves errores ya se han hecho notables. Ejemplos fehacientes de ello lo constituyen el mal estado de muchas edificaciones construidas en los primeros años del pasado siglo y más recientemente el deterioro prematuro de algunas más modernas.

Se han realizado investigaciones a nivel internacional de la incidencia que tienen los errores cometidos en las distintas etapas por las que atraviesa una obra (planificación, proyecto, selección de los materiales, ejecución y uso) en las manifestaciones patológicas ulteriores y se ha concluido consensuadamente que los problemas de proyecto son los responsables de alrededor del 40 % de las patologías que se presentan, seguidos por los de ejecución (28 %), los materiales(18 %), mal uso (10 %) y planificación (4 %).

Por la influencia que tienen las deficiencias de proyecto, este trabajo centrará su atención en las indicaciones que se deben reflejar sobre el diseño de las mezclas y sus nexos, sin embargo, al hormigón hay que verlo como un sistema íntegro en el que interviene además el cumplimiento riguroso de las fases correspondientes a la ejecución: la selección adecuada de las materias primas para su conformación acorde al tipo de hormigonado que se va a realizar, la tecnología disponible, el mezclado, su transportación, colocación, compactación y curado. No basta concebir un hormigón de cualidades excepcionales si no se le presta atención a todos estos aspectos. Por lo tanto, será necesario:

I. Proyectar un hormigón conforme a los requisitos solicitados.

II. Supervisar y exigir para que lo que se pida sea lo realmente suplido.

III. Verificar que los controles sobre el proceso y el control de calidad del producto sean adecuadamente documentados.

I- El Proyecto del Hormigón

El proyecto de la mezcla debe prever, a parte de la resistencia mínima exigida estructuralmente, el estudio, cuando así proceda, de otros aspectos fundamentales tales como:

- Resistencia a la corrosión de las armaduras o acero de refuerzo.

- Resistencia a la penetración de sustancias en solución.

- Resistencia a la agresión química.

- Resistencia a ciclos de congelamiento y descongelamiento.

- Resistencia al fuego; entre otras.

Estos aspectos explican la influencia del medio de exposición ambiental de la obra en la caracterización o clasificación del hormigón a lograr, estableciendo con ello los requisitos e indicadores de las distintas variables a contemplar para el diseño de la mezcla cuando la durabilidad ante estos elementos de deterioro se hace necesaria, para prolongar así su vida útil.

La corrosión de las armaduras (varillas y cables embebidos en la masa de hormigón), es la causa fundamental de deterioro a nivel mundial, pero en nuestro país por ser una isla en un clima cálido y muy húmedo, esta situación se hace particularmente más aguda, por ello, es también propósito de nuestro trabajo exponer detalladamente su origen.

La carbonatación de la pasta de cemento en la corrosión del acero de refuerzo y su directa relación con la permeabilidad del hormigón

En el hormigón armado, las varillas, y demás refuerzos de acero, están protegidas del exterior por el concreto que las rodea. Cuando éste no posee los requerimientos necesarios de protección (permeabilidad), el oxigeno del aire, el dióxido de carbono y el agua atacan al hierro y lo oxidan a una velocidad tanto mayor cuanto más ácido es el medio. Esto sucede mientras más poroso y capilar sea el hormigón, pues su cal va siendo carbonatada fácilmente por el dióxido de carbono con lo que el PH del hormigón baja abruptamente colocando al acero en precarias condiciones de defensa, desencadenando así un proceso de indetenible deterioro.

La reacción de carbonatación de los materiales con base cementicia consiste en el ataque por parte del dióxido de carbono (CO2), presente normalmente en la atmósfera, en el hidróxido de calcio Ca (OH)2.

La reacción entre el dióxido de carbono y el hidróxido de calcio está caracterizada por una cinética muy lenta en ausencia de humedad.

El factor esencial es que los componentes alcalinos presentes en el cemento pasan prácticamente bajo la forma de base alcalina en la solución intersticial en el transcurso de la hidratación.

De por sí, la reacción entre los dos compuestos no provocaría ningún daño al hormigón (al contrario, se producirían algunos incrementos en la resistencia) pero los hormigones armados contienen varillas de acero que sufrirían notables corrosiones en presencia de cemento carbonatado.

Numerosos factores juegan un papel importante:

- Tipo de cemento.

- Calidad de la pasta de cemento.

- Protección del acero.

- Presencia de cloruros.

- Humedad, temperatura, etc.

Aproximadamente el 90% de los cementos Portland es representado por los cuatro compuestos que siguen:

3CaO.SiO2 = C3S Silicato tricálcico.

2Ca.SiO = C2S Silicato bicálcico.

3Ca.Al 2O3 = C 3A Aluminato tricálcico.

4CaO.Al2O3Fe2O3 = C4AF Ferrito‐aluminato tetracálcico.

Las características de resistencia de la pasta de cemento endurecida se atribuyen, mayormente, a la contribución de los silicatos cuyas reacciones de hidratación son las siguientes:

a) 2(3CaOSiO2) + 6H2 O —> 3CaO.2SiO2.3H2O+ 3Ca (OH)2

b) 2(2CaO.SiO2) + 4H2 O —> 3CaO.2SiO2.3H2O + Ca (OH)2

La cantidad de hidróxido de calcio liberado mientras se produce la reacción de hidratación es notoria, y la importancia que este material reviste, no es sólo del punto de vista del incremento de la resistencia, sino, de la durabilidad del producto.

Se ha calculado, sobre la base de las reacciones a y b que por cada 1 m3 de hormigón con 300 kg de cemento, se liberan 60 kg de Ca (OH)2, considerando el grado de hidratación del cemento igual a 60%. En efecto, paralelamente a los demás álcalis presentes en el cemento, también el Ca (OH)2, en los límites naturalmente impuestos de su producto de solubilidad, pasa a la fase acuosa intersticial y contribuye de manera sustancial al mantenimiento de la elevada alcalinidad que caracteriza esta fase (12.5‐ 13.5 del valor del PH).

El anhídrido carbónico (dióxido de carbono) se encuentra naturalmente en la atmósfera, el porcentaje de su contenido tiene la tendencia de aumentar todos los años a causa de una mayor combustión de materiales para obtener energía, produciendo un considerable aumento de la temperatura atmosférica (efecto sierra o calentamiento global). En contacto con el dióxido de carbono contenido en la atmósfera o diluido en el agua, el hidróxido de calcio reacciona para formar el compuesto carbonado de calcio, normalmente reconocido como caliza, que se caracteriza por una solubilidad muy baja.

La reacción global llamada carbonatación se puede esquematizar de la siguiente manera, pasando a través de la formación intermedia de bicarbonatos alcalinos:

CO2 + Ca (OH)2 —> CaCO3 + H2O

Con la formación de bicarbonatos alcalinos en la fase intermedia y de caliza, se produce la baja del PH del agua intersticial hasta un valor de 8, aproximadamente.

Como ya habíamos indicado, el fenómeno de la carbonatación es muy lento. La velocidad depende de numerosos factores, como:

- Compactibilidad de la pasta de cemento

- Dosificación de cemento,

- Tipo de cemento,

- Grado de hidratación del cemento,

- Concentración de anhídrido carbónico en el aire,

- Humedad relativa del aire,

- Temperatura.

Mientras más alta es la concentración de CO2 en el aire, más elevada es la velocidad de carbonatación.

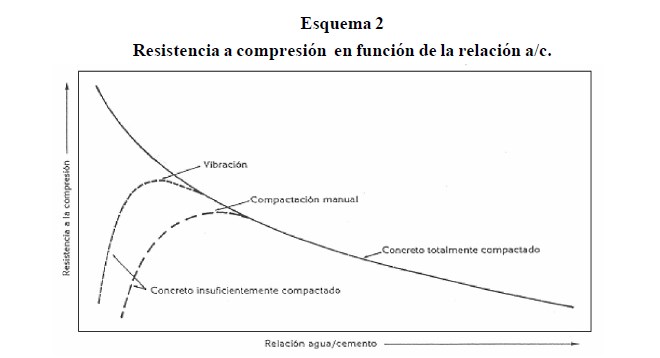

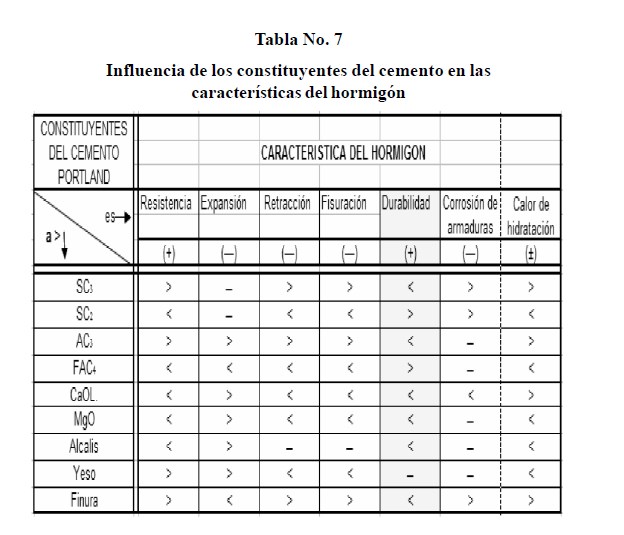

La influencia de la compactibilidad de la pasta de cemento, que depende principalmente de la relación a/c y de la tecnología de compactación, queda expresa en el siguiente esquema. La disminución del agua de la mezcla propicia un aumento de la resistencia y reduce, de manera sensible la porosidad, y por ende, la penetración de gas carbónico.

Se puede aumentar también la compactibilidad con una dosificación mayor de cemento.

Pruebas experimentales han demostrado que diferentes tipos de cemento muestran diferentes grados de carbonatación. La tendencia es que a mayor cantidad de SC2 , mayor es la posibilidad de carbonatación, no solo por la participación de este elemento en la reacción química mostrada sino también porque a mayor SC2 mayor posibilidad de fisuración del hormigón endurecido y por tanto existirá una mayor permeabilidad siendo más susceptible a una mayor penetración del CO2 , elemento responsable de este fenómeno.

Influencia de la carbonatación sobre la corrosión de los refuerzos de aceros

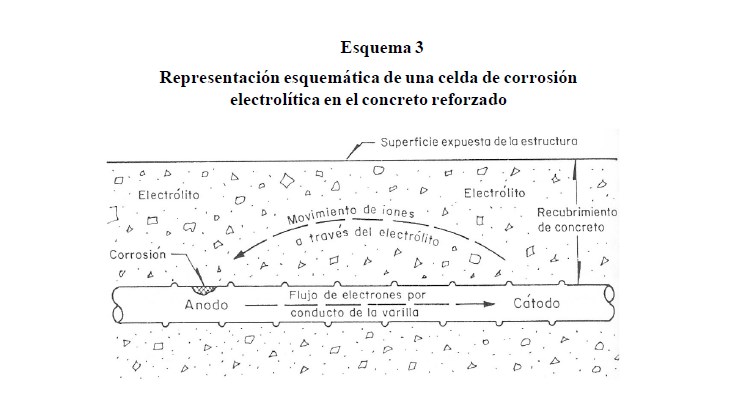

Cuando una o más barras de metal son sumergidas en soluciones electrolíticas de diferente concentración, se establece una diferencia de potencialidad entre las mismas. En este caso, un flujo de electrones se produce del polo con potencial más negativo (ánodo) al polo con potencial menos negativo (cátodo).

En el caso del acero de la armadura, la celda electrolítica que se encuentra en la estructura porosa del hormigón puede variar en su composición, a lo largo de la armadura, de ahí la formación de una pila entre dos puntos de diferente potencial.

Los tres factores que hacen posible la corrosión son:

- La conducción eléctrica de la pasta cementicia,

- La posibilidad de disolución anódica del hierro,

- La presencia de oxígeno.

Para el primer factor el agua es esencial; reacciona, en efecto, con el oxígeno al cátodo y permite que se establezca un circuito entre ánodo y cátodo. La presencia de sales (cloruros, por ejemplo) disminuye naturalmente la resistencia de las soluciones, haciendo, al mismo tiempo, aumentar el valor de la corriente de corrosión.

Por lo que respecta el comportamiento del hierro tenemos tres casos:

a) Una zona de corrosión, donde se realiza un paso del hierro de la fase metálica a la oxidada.

b) Una zona de no corrosión.

c) Una zona de pasividad, donde se forma una película protectiva de óxido de hierro que no permite una ulterior oxidación.

Los límites de estas zonas con diferente comportamiento del hierro de armadura son fijados por valores de PH y de diferencia de potencial. Por lo que respecta el tercer factor, el oxígeno es indispensable, para obtener la reacción catódica y para la modificación de los productos de reacción anódica.

La temperatura es un factor que incrementa la rapidez de la reacción y que también contribuye a disminuir la resistencia eléctrica del sistema acuoso.

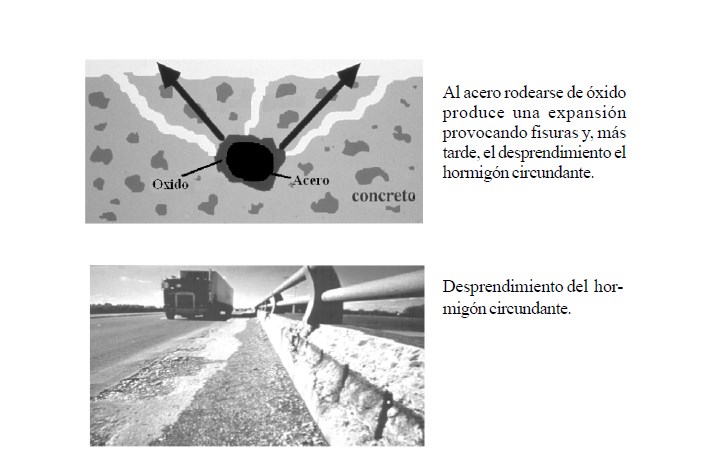

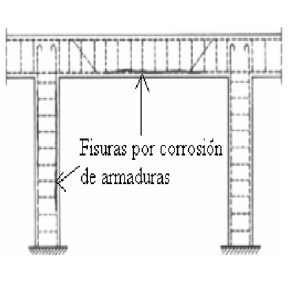

La oxidación del hierro provoca un aumento de volumen (hasta 2,5 veces de aquel original) del material de armadura, ejerciendo una fuerte presión sobre el material cementicio que la rodea.

Esta fuerza, ejercida desde el interior, es a menudo suficiente, por la escasa resistencia a tracción del hormigón, para provocar el colapso superficial del elemento puesto en evidencia por las grietas, fisuras y abultamientos.

Normalmente las grietas por corrosión se reconocen porque siguen paralelamente la inclinación de la armadura en el interior del elemento, y es frecuente que aparezcan manchas de óxido a lo largo.

Requerimientos generales a tener en cuenta en la etapa de proyecto para la protección primaria del hormigón estructural

El estudio de los problemas patológicos en los hormigones es una ciencia relativamente joven. En nuestro país, debemos comenzar por fijar algunos parámetros o requerimientos que deben tener los hormigones hidráulicos para ser durables, teniendo en cuenta la experiencia internacional, los estudios nacionales como éste, han de permitir, primero evaluar para luego llegar a valores acordes a nuestras condiciones climáticas que son mucho más rigurosas en relación con la de otros países, debido a la condición insular, gran humedad ambiental y la cercanía al mar desde cualquier parte del territorio. En este sentido se debe trabajar paralelamente en un mapa de la intensidad corrosiva de la República Dominicana que permite establecer las zonas de mayor incidencia de los agentes agresivos y por tanto los tipos generales de exposición relativos a la corrosión de las armaduras de refuerzo. Por otro lado, en la actualidad, se trabaja en la elaboración de una norma nacional donde, no estaría completa si no se expresaran las especificaciones y requisitos generales del concreto que influyen en la durabilidad de las obras de hormigón armado. Sobre todo esto, exponemos los siguientes requerimientos de partida extraídos de forma selectiva de algunas normativas y literaturas consultadas.

- Categorización o caracterización de la agresividad de acuerdo a la ubicación y función para la que se concibe la obra.

- Especificaciones del hormigón de acuerdo a la agresividad del medio de exposición.

- Características intrínsecas del hormigón y tipos de materiales adecuados a la agresividad prevista.

- Espesores de recubrimiento.

- Control de fisuración.

- Uso de aditivos reductores de agua (plastificantes), reductores de agua de alto rango (superplastificantes) e inclusores de aire de ser requeridos.

- Tamaño máximo del agregado.

- Formas geométricas y detalles arquitectónicos y estructurales que garanticen un mínimo de juntas en el hormigonado y que además faciliten la evacuación rápida de las aguas y la humedad.

- Juntas de hormigonado con tratamiento impermeable.

- Disposiciones constructivas que faciliten la colocación y compactación del hormigón.

a) Relación máxima agua / cemento.

b) Contenido mínimo de cemento.

c) Resistencia del hormigón, la cual será compatible con la relación máxima agua / cemento fijada.

a)La porosidad.

b)La permeabilidad.

c)La contracción.

d)La relación agua/cemento y agregados/cemento.

e)El tipo y clase de cemento.

f)La granulometría de la mezcla seca.

g)Las características mecánicas y químico‐físicas de los agregados y su potencial reacción con los alcalinos contenidos en los cementos.

h) Las características de los aditivos y del agua.

i) La compatibilidad entre los aditivos y los cementos.

Veamos algunos de estos requerimientos:

i- Categorización del tipo de exposición ambiental de las estructuras de hormigón

La caracterización o categorización del entorno ambiental en que trabajarán las estructuras de hormigón armado, se hacen teniendo en cuenta todas las variables que intervienen en el deterioro de las mismas.

Hay que identificar ante todo tres tipos fundamentales de deterioro de estas estructuras:

a) Por corrosión del acero de refuerzo, en el caso de las estructuras de hormigón armado y/o pretensado.

b) Por ataque químico del hormigón, que puede provenir del exterior o del propio interior de la estructura.

c) Por acciones físicas externas.

Estos fenómenos frecuentemente se interrelacionan entre sí y su acción depende de otros factores, como puede ser la presencia de humedad, la concentración de las sustancias agresivas, la microlocalización de la obra, e incluso la ubicación de la estructura dentro de la misma obra, de ahí la importancia de poder establecer una clasificación del ambiente que nos permita reducir a un mínimo el número total de variantes, lo que redundará en un menor número de combinaciones de especificaciones y por lo tanto de diseños de mezclas.

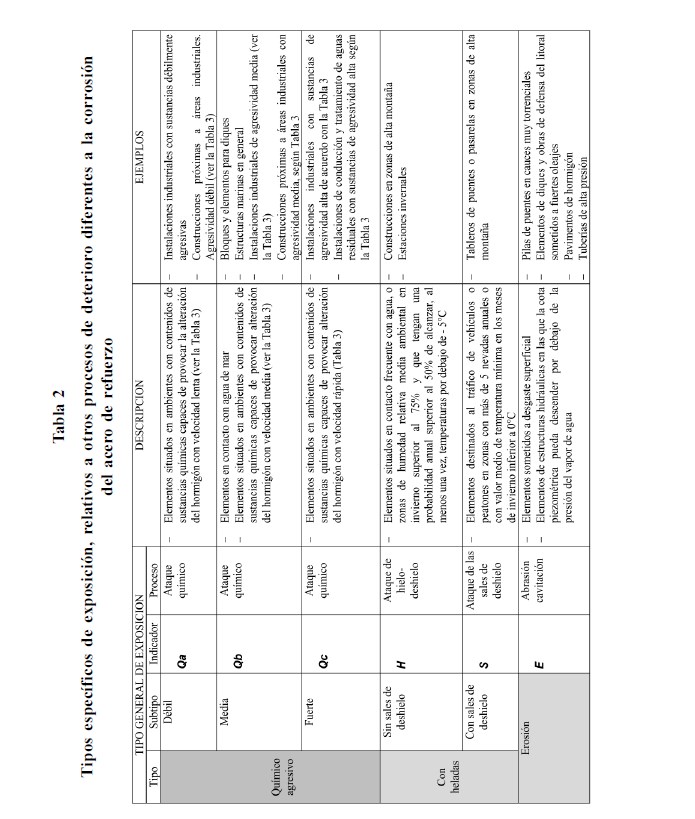

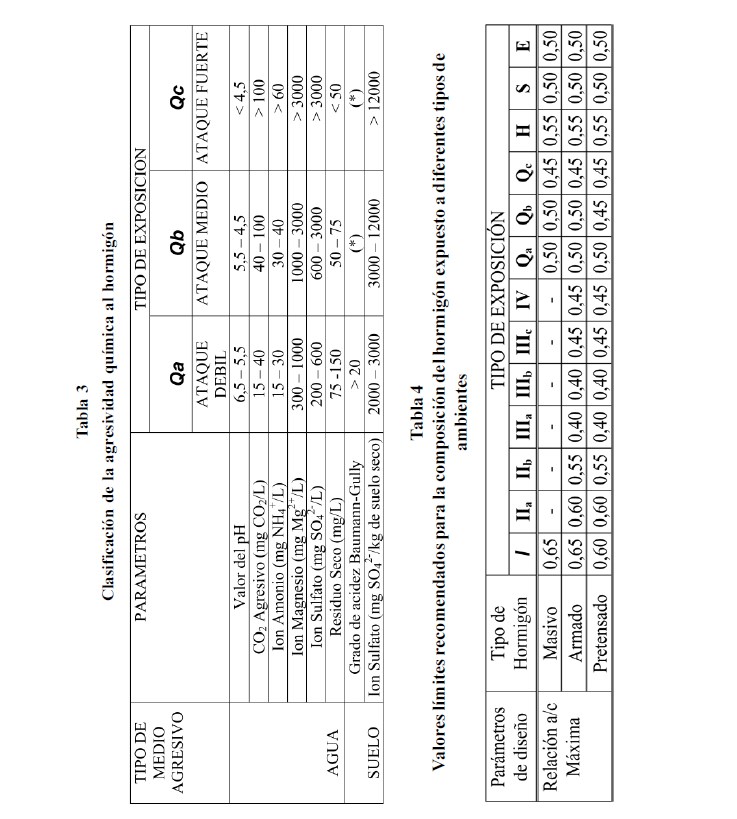

En la Tablas 1 y 2 se muestra una clasificación de los Tipos y Subtipos de Exposición medio ambiental.

La Tabla 1 se concentra en los Tipos generales de exposición relativos a la corrosión del acero de refuerzo y la Tabla 2 a los Tipos específicos de exposición a los otros procesos de deterioro, esto quiere decir que el hormigón no puede estar sujeto a más de uno de los Subtipos generales indicados en la Tabla 1, pero sí puede estar expuesto a una combinación de un Subtipo de la Tabla 1 con uno o varios Subtipos de la Tabla 2. Ahora bien dentro de uno de los Tipos de la Tabla 2 sólo puede estar expuesto a uno de los Subtipos.

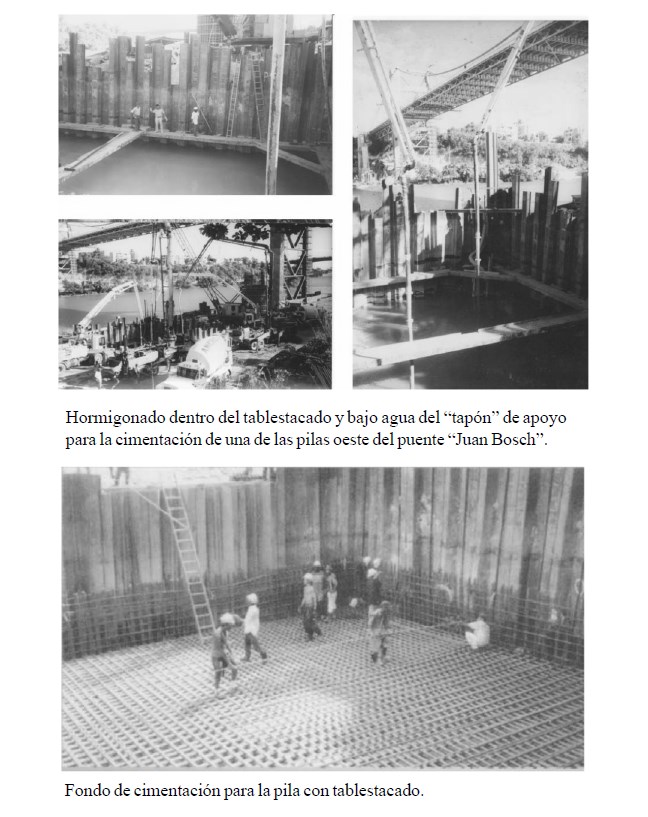

Luego de tener documentada todas las categorías de exposición y ambientes de agresividad, el próximo paso sería la caracterización de la estructura o parte de la estructura para definir los valores o indicadores de las distintas especificaciones o variables atribuibles a un hormigón para que además de resistente sea durable, es decir que pueda desarrollar sin menoscabo alguno las funciones y servicios previstos a lo largo de toda su vida útil. Para ello tomaremos como material de estudio un ejemplo real, que forma parte de nuestra experiencia profesional: nos referimos a una de las obras modernas pero ya emblemáticas de la cuidad de Santo Domingo como lo es sin duda el puente “Juan Bosch”, construido sobre el río Ozama, próximo al puerto Diego Colón en la zona colonial.

Particularmente nos referiremos al hormigón para las cimentaciones y tramo sometidos a los niveles mínimo y máximo de crecida de las pilas principales de inflexión. Cabe destacar (como se puede apreciar en la secuencia de ejecución): las cimentaciones de las pilas estaban por completo dentro de agua pero muy próximas a la orilla, lo que requirió un cerco de tablestacas hincadas y bombas de extracción de agua durante el hormigonado. Posteriormente la zona circundante a estas cimentaciones fue rellenada evitando el contacto directo del agua en condiciones normal, lo cual no lo exime cuando algún evento atmosférico natural ocasione alguna crecida considerable del río.

En este caso por tratarse de un hormigón armado estará sometido a la exposición de un ambiente marino con agresividad por cloruros alta (Tabla 1, Ambiente IIIb), pero en su entorno hay contaminación industrial química agresiva alta (Tabla 2, Ambiente Qb) y erosión debida alta velocidad del agua (Tabla 2, Ambiente E), por lo que el hormigón a los efectos de la durabilidad se podrá clasificar como:

IIIb – Qb ‐ E

En el caso de estructuras sometidas a ataque químico (Tipo Q), su agresividad se clasificará de acuerdo con los criterios indicados en la Tabla 3.

En el caso concreto de la exposición marina, donde es mucho más frecuente la exposición de estructuras en la zona de las franjas costeras que en zonas de movimiento de mareas o sumergidas en el mar, se ha considerado adecuado establecer niveles de agresividad muy alta, alta y media, para diferenciar la distancia de las obras a la línea costera, este criterio difiere del asumido en otras normativas similares. Las distancias indicadas son tentativas y es conveniente ajustarlos a las características de cada país, pues si bien está comprobado que los niveles de salinidad del mar en las zonas costeras que reciben aportes reducidos de agua dulce son más elevados que en los océanos y mares por efectos de una mayor evaporación, las costas que reciben caudales importantes de ríos, presentan por lo general menores concentraciones de sales. Además de esto también se han encontrado diferencias significativas en la cantidad de sustancias disueltas en el agua a lo largo de una misma línea costera y a distintas profundidades, por lo que siempre es recomendable que a las estructuras que van a quedar sometidas a la acción de las mareas o sumergidas en el mar, se le efectúen estudios particularizados pues en ellas se combinan los tipos de deterioro por la corrosión del acero de refuerzo y el ataque químico directo al hormigón.

2- Especificaciones del hormigón de acuerdo a la agresividad del medio de exposición

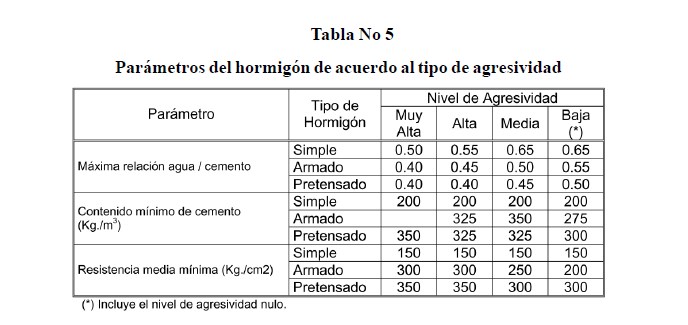

Relativo al diseño de mezclas, lo fundamental no es sólo cumplir con una resistencia a la compresión, hay que tener en cuenta otros parámetros, entre ellos: la relación agua / cemento, el revenimiento y el contenido de cemento. Todos se relacionan con la resistencia y no es posible analizarlos aisladamente. Referentes normativas proponen la siguiente tabla.

Consideraciones, nexos e interdependencias de los requerimientos por durabilidad del hormigón (relación a/c máxima, contenido de cemento mínimo, y resistencia media mínima) con su trabajabilidad y su interrelación con la resistencia por diseño estructural.

Se han detectado contradicciones en algunos diseños o proyectos que reflejan indistintamente requerimientos y parámetros a cumplir sin tener en cuenta sus nexos e interdependencias.

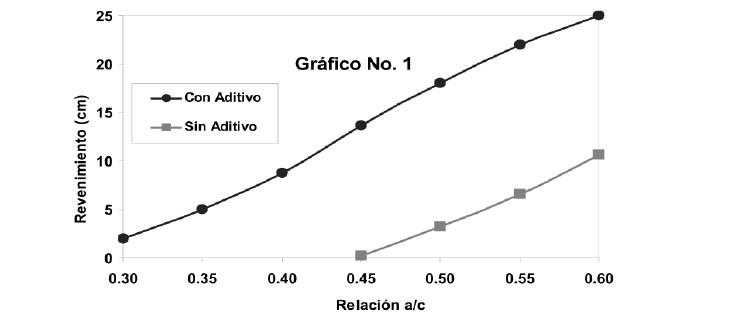

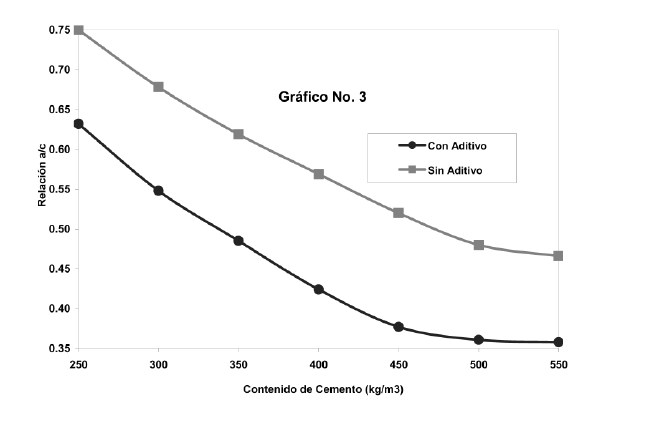

Consideramos que el cumplimiento de una relación agua / cemento máxima de 0.40 es la primera condición de carácter imprescindible para poder lograr un hormigón durable para ciertos ambientes de agresividad, como el ejemplo que nos ocupa, y sólo es posible alcanzarla mediante el uso de los aditivos químicos plastificantes o superplastificantes. Bajo estas condiciones se limita al mínimo el agua en exceso dentro del hormigón que es la responsable de generar los poros capilares por los que penetran posteriormente los agentes agresivos; es importante decir que el hormigón sólo necesita para sus reacciones de hidratación una relación a/c aproximada de 0.20 a 0.25, el resto del agua es de trabajabilidad, o sea la que se usa para poder amasar adecuadamente los materiales, transportar, verter y colocar la mezcla sin sufrir segregaciones y llenar adecuadamente el molde. Parte de esta agua se pierde con posterioridad dejando los indeseables poros. Algunos proyectos aún reflejan un valor fijo de revenimiento como requisito a cumplir por el hormigón como garantía necesaria para el logro de su resistencia. Actualmente esta precisión no es correcta, pues es una magnitud muy variable que está relacionada con la relación a/c que se asuma y sobre todo con el uso de los aditivos. Puede darse el caso de un hormigón de a/c 0.40 con cero de revenimiento y tener de 8 a 12 cm. al añadirle un superplastificante (ver gráfico No. 1 con contenido de cemento fijo). Lo que se debe especificar es la consistencia (a través del “slump” o revenimiento) que debe tener el hormigón para una adecuada colocación de acuerdo a la geometría del elemento que se trate y la técnica de compactación disponible (seca, plástica, blanda, etc.).

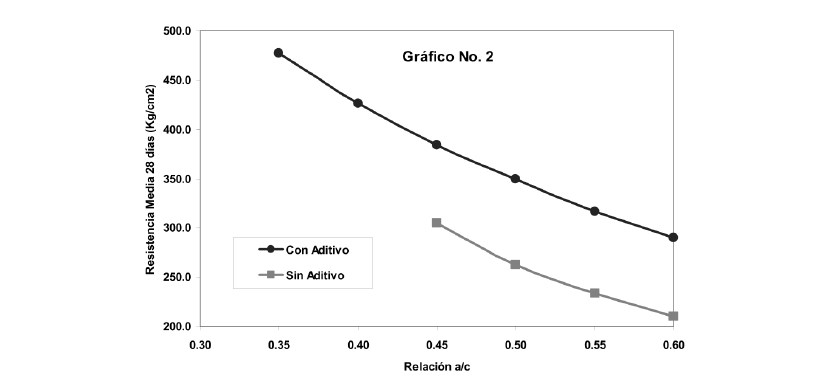

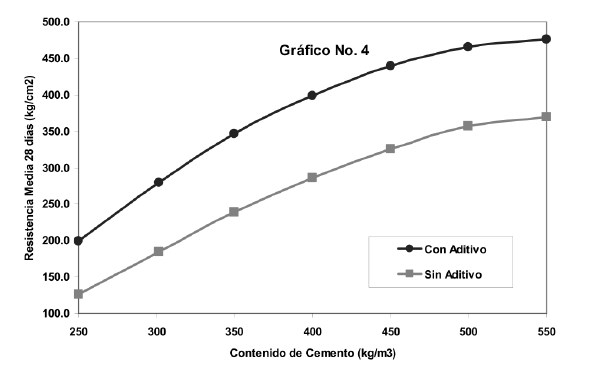

Por otra parte, resulta paradójico el hecho de que aparezca en un proyecto reflejada la relación a/c máxima de 0.40 para un hormigón de una determinada trabajabilidad y simultáneamente se exija una resistencia media a cumplir de 300 kg/cm2 para un control discreto), hay una fuerte relación entre estas variables (ver gráfico No. 2 con un contenido fijo de cemento y revenimientos del gráfico No. 1), para relaciones agua /cemento (a/c) bajas se obtienen resistencias medias de 350 a 400 kg/cm2 con los mismos materiales.

En la práctica se han observado frecuentemente dificultades para alcanzar consistencias blandas con bajas relaciones a/c, pese al uso de aditivos superplastificantes. La carencia de finos en algunas arenas disponibles influye de modo notable en este resultado.

Sobre este particular, podemos afirmar categóricamente basado en los ensayos granulométricos realizado a las arenas en el mercado de Santo Domingo que la gran mayoría de ellas no solo sobrepasa el límite superior de la fracción de 4.76 mm. ,sino que en algunos casos el porciento pasado en los tamices inferiores es pobre (alto módulo de finura) ocasionando que en las dosis se empleen altas cantidades de arena con relación a la piedra para buscar en cantidad el fino necesario requerido, esto a su vez trae consigo secuelas adicionales como lo es el aumento de la superficie especifica que gravita en lo económico de la mezcla y un desequilibrio en la oferta y demanda de la piedra y la arena, escaseando esta última con relación a la primera en sentido general.

Lograr un hormigón con una relación a/c de 0.40 requiere un buen control de calidad, materiales adecuados y el uso de aditivos reductores de agua.

El proyectista no debe fijar una resistencia mínima que no guarde relación con la máxima relación a/c (ver gráfico No. 2), porque es más fácil para el constructor o el suplidor del concreto, hormigonar cumpliendo con la resistencia exigida (de lo cual quedan evidencias inmediatas en los testigos que se toman) e incumplir con la relación a/c máxima (que es más difícil de probar hasta tanto se realicen ensayos de porosidad, capilaridad, etc., cuando la estructura comience a manifestar problemas patológicos).

Otro aspecto es el concerniente al contenido mínimo de cemento, fijado en 300 kg/m3. Se ha demostrado en la práctica que lograr un hormigón de consistencia plástica o fluida, con relación a/c en 0.40, implica la utilización de aditivos químicos superplastificantes y dosis más elevadas de cemento superiores al valor mínimo fijado, lo que se debe a la poca cantidad de agua de amasado y la necesidad de contar con más pasta para fluidificar la mezcla (ver gráfico No. 3 con revenimiento fijo). Por todo ello las resistencias que se deben alcanzar serán muy superiores a los 250 kg/cm2 que generalmente reflejan los proyectos como mínima por durabilidad (ver gráfico No. 4 con revenimiento fijo).

Si se tiene en cuenta que las especificaciones que deben aparecer en los proyectos relativas a la durabilidad, provocarán que la resistencia del hormigón sea superior a la requerida estructuralmente, entonces esto se debe reconsiderar a la hora de efectuar los cálculos estructurales de las áreas de acero necesarias y por lo tanto disminuir sus cuantías, logrando secciones transversales más económicas. El inevitable consumo elevado de cemento debe compensarse con un menor consumo de acero. De no hacerse así, se estará trabajando conservadoramente con coeficientes de seguridad mayores a los normados.

Por todo lo anterior, consideramos y recomendamos que para lograr obras durables en zonas de ambiente marino debe aparecer en los proyectos lo siguiente: Elaborar un hormigón con relación a/c máxima de 0.40 utilizando aditivos químicos superplastificantes que garanticen una consistencia adecuada para su colocación de acuerdo a la tecnología que se disponga, con un consumo de cemento mínimo de 300 kg/m3 y que finalmente la resistencia media alcanzada nunca sea inferior a 280 kg/cm2. Los dos últimos parámetros quedan implícitos en los primeros, pero se pueden reflejar en ese orden de prioridad.

Por eso se afirma que la resistencia del hormigón a compresión es una condición necesaria pero no suficiente para los requerimientos actuales de durabilidad de las obras.

3- Características intrínsecas del hormigón y tipos de materiales adecuados a la agresividad prevista

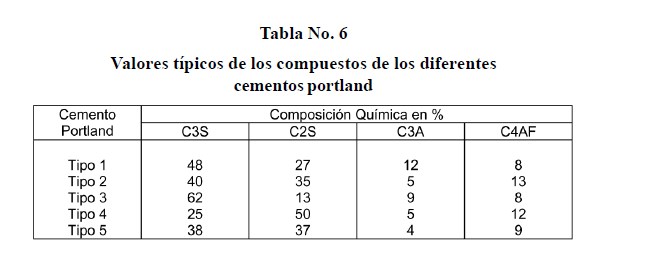

Siguiendo en el caso que nos ocupa, se determinó que las aguas del río Ozama en esa zona, son las clásicas aguas selenitosas con altos y variados contenidos de sulfatos, lo cual en condiciones ideales demandaría idealmente de un cemento aluminoso o un portland Tipo 2,4 o 5, en la elaboración de ese hormigón. Al no contar con estos cementos en nuestro país y tomando en consideración las dificultades en el traslado y llenado diferenciado de las plantas suplidoras del hormigón, etc., se sometió a la consideración de los proyectistas para su análisis los certificados de calidad de los cementos producidos a nivel nacional, para de ellos, evaluar el de mejor combinación en los porcientos de aluminato tricálcico AC3 y ferrito‐aluminato tetracálcico FAC4. Luego de evaluados, se seleccionó el de menor porciento de AC3 y mayor porciento de FAC4, características éstas recomendadas para el cemento a utilizar en la producción de un hormigón con las necesarias prestaciones ante estos elementos de deterioro.

Por otra parte, se realizaron numerosas pruebas previas al hormigonado, donde, a partir de los parámetros relativos al hormigón recomendado (relación a/c, contenido de cemento, trabajabilidad, etc.) se ponderaron cantidad y granulometría de la arena, tipo y cantidad de súper plastificante, agua reducida y su efecto en el fraguado así como el tiempo de pérdida del revenimiento o trabajabilidad, etc. Por el tipo de elemento estructural, en este caso particular, en todo momento la cantidad de cemento requerida para el logro de la resistencia de proyecto supera el cemento mínimo por durabilidad de acuerdo a la Tabla 4, (no siempre es así), con lo anterior, se seleccionó el diseño que logró la menor porosidad con el cumplimiento de la resistencia.

Es de destacar que los hormigones de alta resistencia suministran una buena protección contra la corrosión de las armaduras, gracias a su elevada dosis de cemento y a su reducida porosidad. Si bien es cierto que la presencia de micro sílice en el hormigón reduce el contenido de hidróxido de calcio y, consecuentemente, el valor de su PH, este efecto, que va en contra de la protección por pasivación de las armaduras queda sobradamente compensado por la gran disminución de permeabilidad frente al CO2 (siempre y cuando se adopten las medidas encaminadas a la disminución por uso de aditivos y tecnología de compactación de la relación agua/cemento). Dicho en otras palabras: la disminución del tamaño de los poros (efecto físico positivo en la micro estructura de la pasta) es más ventajosa que la disminución del PH (efecto químico negativo que rebaja la alcalinidad), en comparación con los hormigones convencionales.

Pero no todo son ventajas, ya que está demostrado que los hormigones de alta resistencia presentan menor resistencia al fuego que los hormigones convencionales. La razón es que dada la gran densidad de la pasta endurecida, resulta impedida la circulación del vapor de agua ocasionado por altas temperaturas, lo que provoca unas elevadas tensiones internas en los elementos expuestos al fuego, fisuraciones y, finalmente, desprendimientos de material en forma violenta, con bajada rápida de las resistencias.

II. Supervisión durante los procesos operacionales y de ejecución de la obra

La supervisión sistemática de la ejecución de la obra, muchas veces descuidada por los proyectistas, constituye la única y verdadera garantía entre la obra realizada y aquella concebida durante la fase de elaboración del proyecto.

Sofisticados cálculos estructurales y complejas protecciones, por ejemplo contra ataques químicos, muchas veces son inutilizados por vicios de construcción imputables a diferencias entre el proyectista y el constructor, con relación a la obra. Entre dichos vicios están:

- Exceso de agua en la mezcla.

- Dosificación no controlada de aditivo.

- Proceso de segregación.

- Deterioro de la mezcla fresca.

- Presencia de vacíos y/o cavidades «cucarachas» dentro del hormigón.

- Pocos espesores de recubrimientos del acero de refuerzo.

- Tipo de cemento inadecuado.

- Juntas de hormigonado o “juntas frías”.

Los anteriores se cuentan entre los vicios de construcción u operacionales más comunes y que destruyen drásticamente las características de durabilidad de los hormigones lo cual hace que la obra ejecutada sea muy diferente a aquella ideada por el proyectista.

Aspectos generales y específicos para las operaciones de hormigonado

Los requisitos generales a cumplir durante las operaciones para los hormigones convencionales tienen total validez para garantizar la durabilidad de los mismos expuestos a las diferentes exposiciones ambientales, pero es importante insistir en algunos aspectos violatorios de la disciplina tecnológica y del proceso en sí, que tal vez puedan no tener una incidencia importante en el aseguramiento de los requisitos de resistencias mecánicas de los hormigones de las estructuras, pero sí tienen una influencia decisiva en la durabilidad:

1. La garantía de una constancia en la trabajabilidad de los hormigones de amasada a amasada, o camión a camión, con una desviación típica mínima (Grado de Control Excelente), garantiza que se cumplan durante las operaciones de preparación y transporte del hormigón, las relaciones agua/ cemento indicadas en la Tabla 4 y puede lograrse:

a) Manteniendo un control riguroso del agua en la preparación de las mezclas en las Plantas, lo que equivale a:

- Establecer regímenes automáticos en las dosificaciones de los componentes del hormigón en las plantas, que eliminen el error humano en el proceso.

- Establecer métodos de ajuste confiables de las dosificaciones por la humedad total de los áridos finos y gruesos.

- Una rigurosa disciplina tecnológica que elimine la posibilidad de las adiciones clandestinas de agua a las mezclas, como son los malos hábitos de los choferes de los camiones hormigoneras de dejar el tambor mezclador con agua remanente del lavado anterior a nueva carga y la realización del lavado del embudo de carga del camión con agua adicional a la de la dosificación.

b) Manteniendo un control riguroso del agua en el transporte de las mezclas de hormigón hasta la obra, lo que equivale a efectuar un retempering (o acomodo) controlado al finalizar el transporte. El retempering controlado requiere un conocimiento cabal del productor de lo que le sucede a la mezcla durante el transporte y la agitación prolongada por excesos de tiempo en el vertido en obra, de manera que pueda tomar las medidas previas para efectuar el retempering de la mezcla, en los casos en que sea necesario, fundamentalmente con aditivos y siempre teniendo en cuenta el aporte del agua de los aditivos en la relación agua/cemento. El empleo de aditivos químicos superfluidificantes de última generación, capaces de mantener la consistencia de la mezcla por tiempos muy prolongados y que pueden por tanto ser dosificados en las plantas, es una opción importante a tener en cuenta en estos casos, para evitar un retempering descontrolado en las obras.

2. Aunque las operaciones del vertido, la compactación y el curado del hormigón, no son en una gran parte de los casos de la responsabilidad de los productores del hormigón industrial premezclado, es muy importante, al menos conocer algunos de los aspectos que pueden tener una incidencia decisiva sobre la durabilidad de las estructuras elaboradas con los hormigones premezclados, como son:

a) El control de las actividades preparatorias para efectuar el hormigonado y muy especialmente en la garantía de los espesores de recubrimiento de las armaduras o aceros de refuerzos y de los separadores adecuados para garantizar estos espesores, así como el humedecimiento previo de los encofrados o de las bases donde se efectuará el vertido del hormigón.

b) Garantizar un vertido del hormigón de forma continua y uniforme, para evitar la formación inadecuada de juntas frías. Es recomendable efectuar los cálculos previos de los flujos o ritmos de hormigonado que son necesarios para garantizar el vertido continuo y uniforme y calcular los recursos que ello conlleva y muy especialmente la frecuencia con que tienen que llegar a la obra los camiones trompos con el hormigón, y la cantidad de vibradores u otros equipos necesarios para la compactación de la mezcla.

c) Efectuar una correcta distribución de la mezcla de hormigón en toda el área de hormigonado evitando las caídas libres de más de 2 m de altura y los movimientos bruscos de fuerte aceleración como el paleo de la mezcla, todo esto combinado con una adecuada compactación que garantice la compacidad de la masa, fundamentalmente con el empleo de vibradores de inmersión o de superficie (según los espesores a compactar). Hay que evitar a toda costa las segregaciones localizadas y los nidos de gravas, así como las oquedades o “cucarachas”, que tanto afectan la durabilidad de las estructuras.

d) Garantizar un curado temprano y sin interrupciones de la superficie expuesta del hormigón, en los plazos de tiempo normalmente indicados en dependencia del tipo de cemento utilizado y de las condiciones ambientales. Es importante tener en cuenta que los hormigones bien dosificados que tienen aditivos superfluidificantes, son más propensos a sufrir un rápido desecamiento superficial, lo que puede provocar la fisuración por retracción plástica, por lo que el curado debe comenzar de inmediato al desaparecer el brillo de la superficie del hormigón.

III. El Control de Calidad riguroso y documentado, base de la supervisión

El control riguroso de todas las etapas operacionales antes descrita, constituye el soporte esencial de la supervisión.

El «Control de Calidad» es una metodología operativa que se propone planificar y documentar el control de todas las fases que conlleva la formación de un producto, en este caso el hormigón. El Control de Calidad no proporciona directamente la calidad, pero, a través de los atributos y las variables a controlar (estas últimas por medio de ensayos) podemos determinar la diferencia entre lo que se está haciendo y lo que se debe hacer, así como el cumplimiento o no de las especificaciones del hormigón proyectado, disponiendo las medidas de lugar.

Se reconoce que la especificación de una relación agua/cemento adecuadamente reducida y un contenido apropiado de cemento son de hecho las medidas esenciales para la protección de la estructura de hormigón frente al ataque de los agentes agresivos,

Por tanto los métodos de ensayo del Productor sobre la mezcla fresca deben estar dirigidos a lograr tener un control adecuado de que se está entregando un producto con estos parámetros. Así mismo, las especificaciones del hormigón endurecido deberán ser evaluadas por los más modernos y efectivos métodos de ensayos establecidos en distintos documentos normalizativos.

En realidad el Control de Calidad es algo más complejo y elaborado que cubre todas las fases de realización de la obra evitando desperdicios de material y mano de obra al constructor y garantizando al cliente el cumplimiento de las prescripciones y la satisfacción de los resultados tales como, por ejemplo, la seguridad y la durabilidad de la obra.

Pasos para el logro de un hormigón duradero:

1. Decidir qué nivel de degradación es aceptable y cuál no lo es.

2. Comprender qué determina el nivel de degradación no tolerable.

3. Evaluar el ambiente donde el hormigón será utilizado para identificar la presencia de agentes agresivos, condiciones bajo las cuales deberá ser resistente para conseguir un eficiente servicio en toda su etapa de trabajo.

4. Caracterización o clasificación del tipo de hormigón.

5. Definir, con lo anterior, los indicadores de las distintas variables a cumplir en el diseño de la mezcla (proyecto del hormigón), de manera que pueda resistir a las acciones directas (cargas), indirectas y ambientales a las cuáles deberá ser sometido.

6. Supervisar todas las etapas de operaciones verificando que el proceso se realice en conformidad a lo establecido.

7. Asegurarse que el «Control de calidad» realizado a través de las partes involucradas, sea suficiente para que el hormigón en obra sea debidamente verificado en todos sus indicadores y comparado con las especificaciones del hormigón proyectado.

8. Continuo monitoreo de sus cualidades durante el transcurso de su vida útil.

Consideraciones y sugerencias complementarias

1. Capacitación técnica de todos los actores del proceso productivo para que se tome conciencia de la importancia de la durabilidad de las estructuras de hormigón en los plazos de vida útil establecidos, y sean capaces entonces de seleccionar (proyectistas), pedir (constructores) y exigir (supervisores) estos requerimientos a los productores de hormigón.

2. Esta responsabilidad formadora, debe recaer en profesionales con conocimientos, sensibilidad y experiencia en el área. En este sentido juegan también un papel fundamental los documentos normativos y sobre todo la necesidad de contar con una norma única nacional para el hormigón, que establezca requerimientos únicos de durabilidad, independientemente de dónde y cómo sea producido el hormigón. En este tenor se someterá a DIGENOR como organismo rector la propuesta de inclusión de especificaciones y regulaciones inherente a la durabilidad del hormigón, en el proceso de elaboración de la norma actualmente en fase de elaboración.

3. Profundizar conocimientos preliminares de la exposición ambiental donde la obra deberá quedar emplazada. Sobre este particular, se destaca la utilidad y conveniencia de contar con un mapa de actividad corrosiva de la República Dominicana, por ser la corrosión de las armaduras la principal patología deteriorante del hormigón armado, solicitando a la Secretaria de Medio Ambiente la necesidad de tomar un papel rector en aras de este propósito.

4. Referentes a las materias primas, se hace necesario un abanico de opciones con relación al tipo de cemento, pues en el país, actualmente solo se cuenta con cemento tipo 1 y 3 los cuales, si bien son apropiados para el logro de excelentes niveles de resistencia a distintas edades, por sus altos valores de SC2 , no son los ideales para elaborar hormigones con prestaciones de durabilidad ante determinados ambientes de exposición y según la obra que se trate, como se demostró en el desarrollo del trabajo. En tal sentido, se propondrá a la Secretaria de Industria y Comercio incentive la producción y/o importación de cementos tipo ii, iv, y puzolánicos.

5. En cuanto a las arenas se impone la necesidad de cumplir y hacer cumplir los parámetros granulométricos establecidos para agregados finos en la elaboración del hormigón, cualidad esta última carente en la gran mayoría de nuestro mercado donde predominan fracciones con altos límites superiores y elevados módulos de finura, lo que dificulta, a pesar del uso de los aditivos plastificantes, el logro de consistencias blandas y fluidas en determinados hormigones, incentivando entonces a malas prácticas que concluyen en un aumento del agua y por ende a un incremento de la permeabilidad. Esta característica de las arenas, ocasiona además, que en las dosis se empleen altas cantidades de éstas con relación a la piedra para buscar en cantidad el fino necesario requerido. Esto a su vez trae consigo secuelas adicionales como lo es el aumento de la superficie especifica que gravita en lo económico de la mezcla y un desequilibrio en la oferta y demanda de la piedra y la arena, escaseando esta última con relación a la primera en sentido general.

6. Aparte de los aspectos preventivos que aborda este trabajo en materia de proyecto del hormigón y la supervisión y control de calidad en todas las etapas operacionales durante la ejecución de la obra, se impone la necesidad de crear una “cultura de mantenimiento de las estructuras”, mediante la creación de empresas especializadas en ofrecer servicios de diagnósticos y correcciones patológicas enfocadas en la preservación y aumento de la vida útil, de esta forma mancomunada se lograrán estos objetivos, haciendo que nuestras obras sean cada vez más duraderas y estéticas.

NORMATIVAS DE REFERENCIA:

1. American Concrete Institute. Committee 201. Durability of Concrete. Guide to durable Concrete. ACI 201.2R‐92.

2. Norma ASTM C‐131‐96 Standard test method for resistance to degradation of small‐size coarse aggregate by abrasion and impact in the Los Angeles machine.

3. Norma ASTM C‐173‐94ª Standard test method for air content of freshly mixed concrete by the volumetric method.

4. Norma ASTM C‐227‐90 Standard test method for potential alkali reactivity of cement‐aggregate combinations (mortar‐bar method).

5. Norma ASTM C‐231‐97 Standard test method for air content of freshly mixed concrete by the pressure method.

6. Norma ASTM C‐289‐94 Standard test method for potential alkali‐silica reactivity of aggregates (Chemical method).

7. Norma ASTM C‐295‐90 Standard guide for petrographic examination of aggregates for concrete.

8. Norma ASTM C‐535‐96 Standard test method for resistance to degradation of large‐size coarse aggregate by abrasion and impact in the Los Angeles machine.

9. Norma ASTM C‐666‐92 Standard test method for resistance of concrete to rapid freezing and thawing.

10. Norma ASTM C‐672‐92 Standard test method for scaling resistance of concrete surfaces exposed to deicing chemicals.

11. Norma ASTM C‐1078‐87 (Reapproved 1992) Standard test method for determining the cement content of freshly mixed concrete.

12. Norma ASTM C‐1079‐87 (Reapproved 1992) Standard test method for determining the water content of freshly mixed concrete.

13. Norma ASTM C‐1152/C‐1152M‐97 Standard test method for acidsoluble chloride in mortar and concrete.

14. Norma ASTM C‐1202‐97 Standard test method for electrical indication of concrete’s ability to resist chloride ion penetration.

15. Norma ASTM C‐1218/C‐1218M‐97 Standard test method for water soluble chloride in mortar and concrete.

16. Norma cubana NC 55‐001. Hormigón hidráulico. Especificaciones. Mayo 2000.

17. Ministerio de la Construcción. Norma Cubana. Hormigón Hidráulico. Especificaciones. ANTEPROYECTO. Ciudad de la Habana, 2001, 50 p.

LITERATURA CONSULTADA

1. Rodríguez, C.R.; Dámazo, J.D. y Uribe, A.R. “Efectividad de los cementos puzolánicos para mejorar la resistencia al ataque por sulfatos en el concreto”. 1er Congreso Interamericano del Cemento y el Concreto. IMCYC. México DF. Septiembre 1999.

2. Helene Paulo. Manual para la reparación y protección de las estructuras concreto. Instituto Mexicano del Cemento y del Concreto. Ciudad de México, 1997, 148 p.

3. Ministerio de la Construcción. Regulación de la Construcción 9001. Estructuras de hormigón armado y/o pretensado sometidas directamente a la acción del ambiente marino. Requisitos técnicos generales. Ciudad de la Habana, 1999, 9p.

4. Martín Acosta, Ana Rosa. Durabilidad del cemento PP‐350 de Artemisa. Centro Técnico para el Desarrollo de los Materiales de Construcción. Ciudad de la Habana, 2000, 40 p.

5. Instituto de Ingeniería, UNAM: Manual de Tecnología del Concreto. Comisión Federal de Electricidad. Limusa Noriega Editores. México 1994.

6. Jiménez Montoya Pedro. Hormigón Armado.14ª Edición EHE.2000.

7. L. Rostam S. Tecnología moderna de durabilidad. Cuadernos INTEMAC. No. 5 1er Trimestre 1992. Madrid. España.

8. López Sánchez P.; Durabilidad del hormigón en ambiente marino. Cuadernos INTEMAC. No. 31 3er Trimestre 1998. Madrid. España.

9. Manual de inspección, evaluación y diagnóstico de corrosión en estructuras de hormigón armado. DURAR. Red Temática xv.B Durabilidad de la Armadura. Programa Iberoamericano de Ciencia y Tecnología para el Desarrollo CYTED. Abril 1997.

10. Howland Albear Juan José. Dr. Ing. Práctica recomendada para el establecimiento de los requisitos de durabilidad del hormigón. Investigación. 1997. Habana. Cuba.

11. Toirac José. Uso de aditivos químicos en hormigones prefabricados. Revista Ciencia y Sociedad.Vol.xxii, No 4. INTEC 1997.

12. Toirac José. Patología de la Construcción: Grietas y fisuras en obras de hormigón. Origen y prevención. Revista Ciencia y Sociedad.Vol. xxix, No.1 INTEC.2004.