INTRODUCCION

La tierra es sin dudas el material de construcción más antiguo de los empleados por el hombre en su evolución histórica. Paradójicamente, ha llegado hasta el presente constituyendo prácticamente la única alternativa para que una parte significativa de la humanidad pueda disponer de una vivienda en condiciones mínimas de habitabilidad. Este aspecto de la crisis de índole social impuesta por las limitaciones económicas de una amplia porción de la población mundial ha merecido la atención de reconocidas instituciones tecnicas y científicas en diferentes partes del planeta. Estas instituciones han emprendido el estudio riguroso y sistemático de la tierra, en las diferentes tecnicas constructivas que la emplean, para superar sus raíces empíricas, dominar científicamente todos los aspectos del tema y conducir su aplicación practica por las vías más racionales, económicas y seguras.

Las tradicionales tecnicas del adobe (ladrillos de suelo arcilloso secados al sol) y el tapial (muros de suelos arcillosos con fibras vegetales conformados en el propio lugar) son ampliamente empleadas en los países del tercer mundo por extensos sectores de su población para construir viviendas e instalaciones sociales.

La sustitución de las fibras vegetales por aglutinantes como cenizas industriales, cal o cemento han permitido desarrollar las tecnicas de construcciones con tierras. En particular el suelo‐cemento ha devenido en un importante material de construcción, tanto para viviendas como en obras viales, donde ha tenido un significativo uso.

La aplicación práctica del suelo‐cemento conlleva, además de una caracterización de las materias primas componentes, al desarrollo integral de una tecnología de construcción.

En República Dominicana, independientemente de algunos casos locales o aislados, no se puede hablar de un seguimiento y mucho menos tradición en la aplicación de esta tecnica.

El auge de las construcciones, como base para el desarrollo económico y social del país, se ha realizado con tecnicas constructivas convencionales pero modernas empleando casi en su totalidad los materiales y productos de arcilla cocida, morteros y hormigones de cemento portland, blocks, hormigón armado y estructura metálicas.

El desarrollo de una poderosa base material y tecnología de punta para la producción industrializada de materiales y componentes prefabricados con toda una tecnica complementaria de transportación, montaje y acabados, hacen de la República Dominicana un país con un desarrollo significativo en el campo de la construcción.

Como consecuencia de estos avances de la ciencia y la tecnica, la vivienda ha llagado a ser cada vez mas amplia y confortable. Por doquier, bellos y variados proyectos urbanístico han modernizados nuestras principales ciudades, sin embargo, su elevado costo ha impedido a sectores mayoritarios acceder a estos, creando una polaridad significativa entre el hábitat de unos y otros.

El concepto de vivienda económica tiene un carácter muy relativo, pues esta en relación directa con el poder adquisitivo de los futuros moradores, así como de las condiciones de entrega y los plazos a cumplir en sentido general, Sin embargo, existen comunes denominadores que sin dudas constituyen los factores determinantes en este propósito, y que son los siguientes:

- Precio de la tierra.

- Diseño.

- Tecnicas de ejecución.

- Precio de la mano de obra.

- Materiales empleados.

Este desarrollo tecnológico para la construcción, en particular de viviendas y obras sociales, unido a la tendencia a proporcionar viviendas adecuadas y de un alto nivel constructivo, incluso mas allá de consideraciones económicas objetivas, ha llevado a subestimar las posibilidades del empleo de materiales y tecnicas como el suelo‐cemento.

Sin embargo, la creciente demanda de proyectos para la construcción de viviendas y sus servicios dirigida a los sectores poblacionales antes mencionados impone la necesidad de racionalizar al máximo el empleo de los recursos disponibles, para ello, y como parte de la solución , planteamos la necesidad de:

Desarrollar integralmente el suelo‐cemento, definiendo tecnicas adecuadas a las condiciones de República Dominicana para aportarlo como una solución constructiva más al programa de viviendas y otras construcciones afines, en aquellos lugares donde resulte ventajosa su aplicación.

ANTECEDENTES

Las más de veinte tecnicas de uso de la tierra como material de construcción se han empleado en todos los continentes desde tiempos inmemoriales. Obras defensivas y viviendas fueron los fines principales a que se destinó este material en los albores de su uso. Ejemplo de esto lo tenemos en los siglos vii y vi A.N.E. en Italia y algunas zonas de Gran Muralla China.

Formas más elaboradas en base a grandes bloques de tierra secada al sol aparecen en el siglo iv en Grecia conservándose hasta hoy cientos de metros lineales de muro hecho de esta forma.

Pero si queremos retomar la evidencia mas remota del uso de la tierra hay que ir a la zona del sureste de Irán donde se encuentran las ruinas de Tepe Yahya cuyos orígenes se sitúan en el año 3400 A.N.E y que hoy es un montículo de 18 m de altura 180 m de diámetro.

En America hacia el primer milenio A.N.E aparecen las primeras viviendas íntegramente de arcilla, aunque las más antiguas que hoy se conservan son de piedras asentadas con arcillas y con revestimiento de este material.

En este continente las construcciones con tierra tuvieron su máximo esplendor 200 años antes de la llegada de los españoles con ejemplos notables, como Cachan, Paramonga en Perú, que se aprecian aún hoy en día.

La llegada de los españoles produjo una fuerte influencia en las construcciones indígenas de America, así se transformaron las tecnicas del adobe y el tapial, que los españoles conocían. Apareció la quincha en base a madera, barro y caña la cual fue impuesta por disposiciones legales, en las segundas plantas de Lima, despues de los terremotos de los siglos xvii y xviii.

Este uso de suelo tiene su justificación y la primera de ellas está en su extraordinaria abundancia: el 74% de la corteza terrestre es tierra: lo que determina su fácil y amplia disponibilidad y como consecuencia su bajo costo.

Por otra parte cualquiera de las tecnicas de construcción que emplea la tierra, y entre ellas los bloques y tapiales (dos de las más desarrolladas), son sencillos y no requieren equipos refinados, lo que facilita la autoconstrucción y su empleo.

Estas tecnicas además contribuyen al ahorro de otros materiales como los agregados y el cemento que puede destinarse a obras donde no hay lugar para la tierra. Si además la comparamos, en cuanto a consumo de energía con otros materiales de la construcción, resulta una gran economía con su empleo.

Pero la tierra no es sólo un material histórico. Hoy es tambien un material de construcción para más de 1500 millones de personas que viven en construcciones de tierra desde los Estados Unidos hasta la Patagónica; desde el Sahara, hasta el Cono sur africano; en Asia y en el Oriente y hasta en la industrializada Europa.

La tierra sigue siendo un material de construcción. Según Naciones Unidas la oferta oficial en los países en vías de desarrollo será superior a las 500,000 viviendas/año (200,000 en Latinoamerica, 200,000 en África; 100,000 en Asia.

Esta contemporaneidad del suelo no se limita al tercer mundo como lo prueban los ejemplos notables de conjuntos de viviendas L' isle D Abeau en Lyon Francia o en el barrio de la Luz en Nuevo Mexico, Estado Unidos, cuyas calidades esteticas los señalan.

La importancia que en Latino America se le da a la tierra y su estudio se materializa con la creación del centro Latinoamericano de estudios y difusión de la construcción con tierra CLEDTIERRA, creada a traves de la Oficina Regional de Ciencia y Tecnología de la UNESCO.

DESARROLLO

El suelo‐cemento es el resultando de una mezcla de suelo pulverizado con determinadas cantidades de cemento portland y agua que se compactan y curan, para obtener densidades altas y para que se produzca su endurecimiento más efectivo. De esta forma se obtiene un nuevo material resistente a los esfuerzos de compresión prácticamente impermeable termo aislante y estable en el tiempo.

Desde hace más de 60 años, en diversas partes del mundo, aunque no de forma masiva y generalizada, se viene empleando en la construcción de base y sub‐base de carreteras, caminos, aeropuertos, calles y en la ejecución de edificaciones de viviendas, naves agropecuarias e industriales. Durante los últimos años estas mezclas se han empleado en la construcción de canales y otras obras relacionadas con la rama hidráulica.

De los tres componentes del suelo‐cemento, el del mayor volumen y más complejo es el suelo.

SUELOS

El suelo se puede definir como un material trifásico compuesto por una fase sólida, una líquida y otra gaseosa.

La fase sólida la constituyen minerales variables formando una estructura que depende de los tipos, el tamaño de sus diferentes partículas y la rigidez de su organización. La estructura del suelo en la naturaleza tiene un elevado volumen de vacíos en forma de poros que pueden encontrarse total o parcialmente llenos de agua o agua y gas.

Desde el punto de vista de su empleo como material de construcción, el suelo se caracteriza en dos grandes grupos; los suelos finos, compuestos por arcillas y limos y los suelos gruesos formados por arenas y gravas. Estos dos grupos se fraccionan en subgrupos, tomando en cuenta la granulometría o distribución de los diferentes tamaños de partículas que contienen y la plasticidad que ofrecen con diferentes contenidos de humedad. Cada subgrupo responde al comportamiento frente a las acciones internas y externas, como por ejemplo: la permeabilidad, las densidades posibles de alcanzar, las deformaciones que pueden sufrir bajo carga y la estabilidad o resistencia entre otros parámetros. Basado en los sistemas de clasificación se pueden abarcar una gran mayoría de los suelos creados por la naturaleza en un reducido número de subgrupos y con relativa facilidad obtener una considerable información sobre cada suelo en específico.

SUELOS FINOS

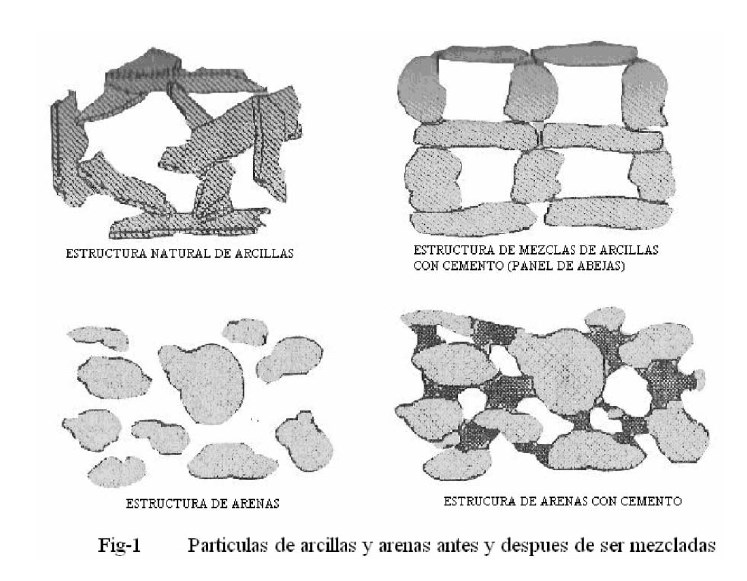

En los suelos de granos finos como los suelos arcillosos y limosos cuando se mezclan con cemento y agua se producen durante el período de hidratación, unas fuertes uniones entre dichas partículas minerales para formar una micro estructura en forma de un panal de abejas.

SUELOS GRUESOS

Los suelos gruesos están compuestos por arenas y gravas que en sí forman partículas resistentes, poco solubles en el agua y por lo tanto al añadirle pasta de cemento no se logra una integración estructural íntima que trasforma dicho suelo como en el caso de los suelos finos. En los suelos gruesos la pasta de cemento forma puentes de unión entre las partículas dejando oquedades irregulares entre ellas. En caso que hubiera una fracción fina dentro de la masa de suelo grueso, existirá una combinación dentro de la micro estructura entre el paneloide y el aleatorio. Cuando predomina la fracción gruesa de un suelo, este tendrá siempre un menor consumo de cemento que los suelos finos puros.

Como se explicará posteriormente las mezclas de suelo‐cemento como material de construcción de elementos estructurales para edificaciones de cualquier tipo, deben cumplir varios requisitos, entre ellos ser económicas y tener la suficiente durabilidad y laborabilidad. Esto se cumple en la gran mayoría de los casos cuando existe un predominio de las fracciones gruesas y la suficiente fracción fina que aporta la cohesión necesaria para poder trabajar con esta masa.

CLASIFICACION DE LOS SUELOS

Existen dos vías para proceder a la clasificación de los suelos, la primera y mas precisa, es por medio de ensayos físicos de laboratorio .La segunda, mucho menos precisa, es por medios de ensayos elementales de campo que no requieren una tecnología especializada.

La primera variante debe ser la de mayor utilización debido a que con una debida clasificación prácticamente se garantiza la calidad requerida de la mezcla con un mínimo consumo de cemento. Sin embargo, pueden existir constructores aislados que por razones del poco volumen de construcción a realizar consideren mas práctico (aunque más costoso) utilizar la clasificación de campo y por ende emplear la segunda variante.

El sistema de clasificación de los suelos para mezclas de suelo‐cemento y los ensayos a utilizar según las dos variantes explicadas, será tratado en el punto "Clasificación de Suelos para mezclas de suelo‐cemento".

SUELOS APTOS PARA MEZCLAS DE SUELO‐CEMENTO

Prácticamente todos los suelos pueden ser empleados para producir suelocemento con la lógica excepción de la capa vegetal, sin embargo, cuando se requiere ejecutar una mezcla con calidad y consumo mínimo de cemento, el número de suelos aptos se reduce.

Se consideran suelos aptos para mezclas de suelo‐cemento aquellos cuyos consumos de cemento en peso se encuentren entre 5 y 12% con respecto al peso del suelo. Además, que la laborabilidad sea tal que permita la producción de los elementos a fabricar.

Con los suelos aptos el suelo‐cemento debe ser estable en la contracción, tener una absorción de agua adecuada y alcanzar las resistencias necesarias en el menor tiempo.

Generalmente los suelos aptos son aquellos que tienen tales proporciones de suelos gruesos y finos que producen una granulometría abierta, sin predominio excesivo de un determinado tamaño. De igual forma su plasticidad debe ser tal que aporte una determinada cohesión a la mezcla, lo que mejora la laborabilidad y aumenta el aislamiento termico sin que se produzcan agrietamientos por contracción.

El rango granulometrico del suelo en % pasado expresado en la Tabla i garantiza las buenas propiedades del suelo‐cemento y es el siguiente:

Los límites de plasticidad lo fijan el límite líquido y el límite plástico del suelo. Ambos límites están representados por un por ciento de humedad y tiene el siguiente significado físico:

Limite líquido: por ciento de humedad en que el suelo pasa de un estado plástico a un estado líquido. En otras palabras el límite líquido refleja el punto (% de humedad) en que el suelo comienza a fluir como un líquido.

Limite plástico: por ciento de humedad en que el suelo pasa de un estado rígido (elástico) a un estado plástico.

Con la resta aritmetica de ambos límites se obtiene el índice plástico o rango de humedades en que el suelo se comporta plásticamente.

Estos límites dependen no solo del contenido de arcilla sino de su tipo y rango admisible para mezclas de suelo‐cemento. Se fija como sigue:

Limite líquido < 45%

Limite plástico < 18%

En sentido muy general, para la mezcla de suelo‐cemento, definiremos los suelos en dos tipos: suelos eficientes y suelos deficientes.

Suelos eficientes: Estos son los que naturalmente reaccionan perfectamente ante una proporción relativamente pequeña de cemento y entre estos podemos citar:

- Suelos arenosos y suelos con grava

- Suelos arenosos con deficiencia de partículas finas

- Suelos limosos y arcillosos con baja plasticidad

Suelos arenosos y suelos con grava: Estos suelos con aproximadamente entre un 10% y un 35% de limo y arcilla combinados, tienen las características mas favorables y generalmente requieren la mínima cantidad de cemento para un endurecimiento adecuado.

Suelos arenosos con deficiencia de partículas finas: los suelos arenosos con deficiencia de partículas finas, tales como arenas de playas permiten obtener un buen suelo cemento a pesar de que la cantidad de cemento necesario será mayor que para los arenosos normales.

Suelos limosos y arcillosos con baja plasticidad: permiten preparar un suelo‐cemento satisfactorio, pero mientras más arcilloso, mayor será el porcentaje de cemento que necesitará nuestra mezcla

Suelos deficientes: estos son los que naturalmente no reaccionan bien ante una proporción relativamente pequeña de cemento, es decir, necesitan mucho cemento para poder endurecer y entre estos podemos citar:

- Suelos limosos y arcillosos con alta plasticidad

- Suelos orgánicos

Suelos limosos y arcillosos con alta plasticidad: estos necesitan buena cantidad de cemento debido a su alta plasticidad y poca resistencia.

Suelos orgánicos: son suelos con mucha materia orgánica lo que dificulta mucho el proceso además de que necesitan mucho cemento para poder endurecer no son muy recomendables, es decir, seria mejor no hacerlo con este tipo de suelo.

Suelo ideal: un suelo que seria ideal para la mezcla de nuestro suelocemento debe cumplir con varios requisitos con los cuales diríamos que nuestra mezcla fuera casi perfecta y el volumen de cemento fuera mínimo debido a que las deficiencias del suelo fueran mínimas tambien.

El suelo ideal para una mezcla suelo‐cemento debe cumplir con las siguientes características para que dicha mezcla sea de buen funcionamiento y posea cantidades mínimas de cemento:

- Máximo agregado de arena 80% (óptimo del 55% al 75%)

- Máximo agregado de limo 30% (óptimo 0% al 28%)

- Máximo agregado de arcilla 50% (óptimo 15% al 18%)

- Máximo agregado de materia orgánica 3%

- Debe pasar por un tamiz de 4,8 mm (#4)

En República Dominicana existe abundancia de suelos aptos para ser empleados económicamente en mezclas de suelo‐cemento. Prácticamente todos los suelos aluviales pueden emplearse satisfactoriamente con estos fines. Sobresale la buena calidad de mezclas con los aluvios de calizas, fundamentalmente los suelos carbonatados (más de un 70% de carbonato de calcio). Estos últimos suelos ocupan un inmenso territorio del país.

Sabemos que con el suelo, para ser usado como suelo‐cemento, no es factible un mapeo a nivel territorial, pues además de ser un material muy heterogeneo en cuanto a sus características, no está en la capa vegetal ni en los estratos geológicos, (visible o estables respectivamente). Por otra parte la justificación de su uso viene dada fundamentalmente por su dualidad de funciones, como material de construcción pero a la vez como emplazamiento de las distintas obras a realizar, fundamentalmente en proyectos de viviendas sub‐urbanos ubicados en la periferias de las grandes ciudades y en poblados. Es por ello por lo que se requiere de un estudio y análisis para su uso en la zona donde se pretenda uno de estos proyectos, tanto de construcción o producción de materiales.

MEZCLAS DE SUELO‐CEMENTO

Cuando los suelos que abundan en una determinada zona no cumplen con la granulometría especificada en la Tabla i, por exceso o defecto de alguna fracción (fina o gruesa) siempre es posible añadir otro suelo para lograr la mezcla deseada. Por ejemplo, si se diera el caso de un suelo con demasiado contenido de fracciones gruesas y poca o ninguna fracción fina, sería necesario encontrar otro suelo que al contrario tuviera bastante arcilla para determinar la proporción necesaria a añadir al suelo granular. De esta forma se obtiene un nuevo suelo que sí nos cumple con el rango granulometrico (sin exceder los requisitos de plasticidad) y es apto para obtener una buena mezcla que ahora sería, suelo‐suelo‐cemento.

Adelante en el punto "Mezclas de dos Suelos" se ofrece un procedimiento sencillo para hallar las proporciones adecuadas de mezclas suelo‐suelo.

CLASIFICACION DE LOS SUELOS PARA MEZCLAS DE SUELO‐CEMENTO

Como se ha señalado en el punto: "Clasificación de los suelos ", existen dos posibilidades para mezclas de suelo‐cemento, el metodo de laboratorio (preciso), y el metodo de campo (poca precisión).

Según sea la necesidad de clasificar suelos para un plan de construcción de varias obras o que se requiera para una obra aislada, se tomaría el metodo de laboratorio o de campo respectivamente. Las diferencias fundamentales serían que con los metodos de campo siempre habría que emplear un % de cemento mayor en la mezcla y la garantía de calidad se reduce con relación al metodo de laboratorio.

A continuación se procederá a presentar ambos metodos de clasificación.

- Metodo de Clasificación Basado en Ensayos de Laboratorio.

Todos los ensayos básicos para clasificar los suelos se realizaran basados en normas y estos son:

- Ensayos de granulometría.

- Ensayos de límites de consistencia.

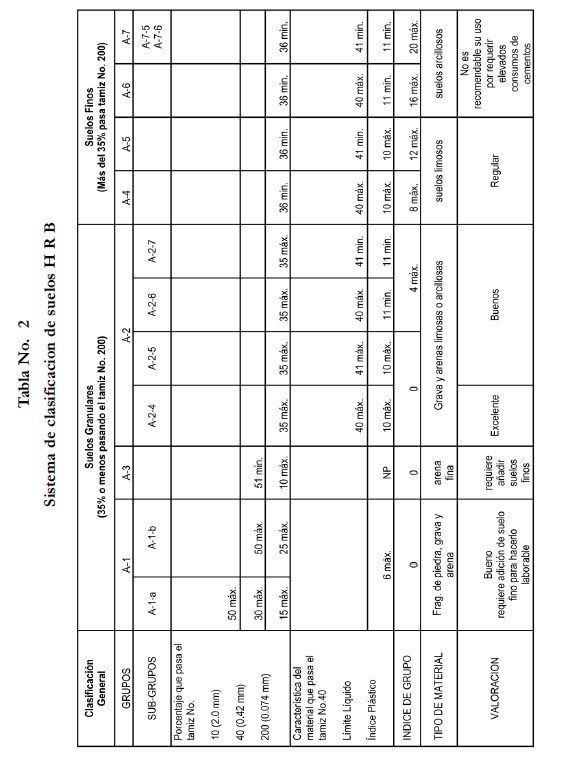

El sistema de clasificación a emplear es el HRB (Highway Research Borad, Inglaterra), se puede ver en la Tabla 2 a continuación y tambien en esta Tabla se pueden observar los ajustes realizados en la clasificación HRB ara abarcar las exigencias que determinan las mezclas de suelo‐cemento. Este aspecto se trata en el punto "Valoración".

En la propia Tabla 2 se pueden observar los límites impuestos a las categorías de suelos basados en las pruebas de laboratorios realizadas, así como en lo recomendado por las literaturas internacionales recomendadas.

Suelo A‐1.

Estos suelos están constituidos por fragmentos de rocas, gravas y arenas. Como se señaló en un acápite sobre suelo‐cemento, se puede deducir que con estos suelos, por si solos, no se lograrían mezclas económicas y de fácil laborabilidad, ya que prácticamente no existe la fracción fina compuesta por arcillas y limos. Por lo tanto los suelos A‐1 se encuentran en aquellos casos en que hay que añadir otro suelo que contengan un elevado contenido de fracción fina (suelo‐suelo‐cemento).

Estos suelos no abundan en la República Dominicana y cuando se requirieran, se producirían en plantas trituradoras/clasificadoras.

Suelo A‐3.

Estos suelos están compuestos por arenas mas bien finas (arenas de playa) y tienen las mismas deficiencias que los suelos A‐1, la ausencia de una fracción fina (arcillas y limos)

Además, por ser arenas finas carecen de una fracción gruesa (gravilla y arena gruesa) y esto puede ser perjudicial en el sentido que habrá una mayor necesidad de pasta de cemento para lograr la mezcla adecuada y por lo tanto se incrementarán los costos por mayor consumo de cemento.

Suelos A‐2.

Estos son los suelos ideales para producir suelo‐cemento debido a su amplia granulometría, ya que contienen casi todas las fracciones; gravas, arenas, limos y arcillas. Dentro de este grupo hay que destacar los suelos A‐2‐4 como el óptimo que puede entregar la naturaleza.

Con estos suelos raras veces se supera el 6% de cemento (en peso) en las mezclas de suelo‐cemento para obtener las características deseadas.

En República Dominicana existe una relativa abundancia de estos suelos, lo que permite un uso masivo del suelo‐cemento como material de construcción.

Suelos A‐4 y A‐5.

Estos suelos son generalmente limosos ligados con arcillas y arena de fina a media. Para grandes áreas de construcción se requiere mezclar los mismos con suelos más gruesos o incrementar los por cientos de cemento para lograr mezclas adecuadas.

A diferencias de Inglaterra donde se generó este metodo de clasificación (HRB), en República Dominicana existen los suelos carbonatados que no trabajan como un material inerte dentro de la mezcla, sino que contribuyen al endurecimiento ya que sufren hidratación (igual que el cemento) aportando una mayor rigidez a la mezcla. Muchos de estos suelos carbonatados caen en la categoría de loa A‐4, por lo tanto no se deben descartar cuando se proceda a la selección del material a emplear, simplemente porque sean A‐4, sino proceder a un análisis más detallado en el laboratorio para averiguar sus propiedades mecánicas en el tiempo, ya que las calizas naturales requieren algo más de tiempo para su endurecimiento que los cementos portland. Suelos A‐6 y A‐7.

Suelos A‐6 y A‐7.

Estos suelos por sus altos contenidos de arcillas resultan muy costosos en las mezclas de suelo‐cemento por las siguientes razones:

- Requieren mayor consumo de cemento.

- Muy difícil secarlos al aire y destruir sus grumos.

- Sufren grandes contracciones al secado (producen grietas y fisuras).

- Requieren mucho tiempo para lograr una buena mezcla con el cemento.

Se debe aclarar que lo expuesto anteriormente, no significa que no se puedan emplear estos suelos, pero ello requiere estar dispuestos a gastar más, trabajar más y un mayor tiempo de ejecución.

Por estas razones no recomendamos estos suelos.

PROCEDIMIENTOS DE IDENTIFICACION Y CLASIFICACION DE SUELOS MEDIANTE ENSAYOS SIMPLES DE CAMPO

Los procedimientos o ensayos que pueden realizarse sin tecnología especializada y a pie de obra, más que clasificar los suelos, permiten identificarlos. Como la identificación de la humedad (sea para conocer la humedad natural del suelo a los limites líquidos, plásticos y por ende a los limites de plasticidad) requieren de balanzas con una precisión de 0.1 g (mínimo), no es practico incluir esta determinación a pie de obra, por lo cual el uso del sistema de clasificación HRB solo será orientativa. De forma similar ocurre con la granulometría, al no poder medir las fracciones que pueden pasar por los diferentes tamices requeridos en el mencionado sistema de clasificación.

Estos ensayos tienen su mayor valor para poder llevar a cabo un Control de Calidad del suelo que se emplea en la mezcla, considerando que tanto el cemento como el agua sean constantes (sus propiedades varían muy poco en comparación con el suelo).

Sin embargo, muchos países subdesarrollados solo dependen de estos ensayos de campo para poder clasificar sus mezclas de suelo‐cemento. Esto se debe a los pocos laboratorios de Materiales y Suelos y a los altos precios de de los ensayos. Ni un caso ni el otro son limitantes en la República Dominicana, por lo cual, siempre que sea posible, deben enviarse las muestras de suelos a cualquiera de los laboratorios de suelos existentes tanto para la caracterización del suelo como para el estudio de las dosis de las mezclas lo cual abordaremos mas adelante.

Los ensayos que se requieren realizar para la identificación de los suelos de manera empírica son:

- Para la granulometría -------------- Ensayo de la botella de sedimentación

- Para la plasticidad ---------------- Ensayo del bastoncillo.

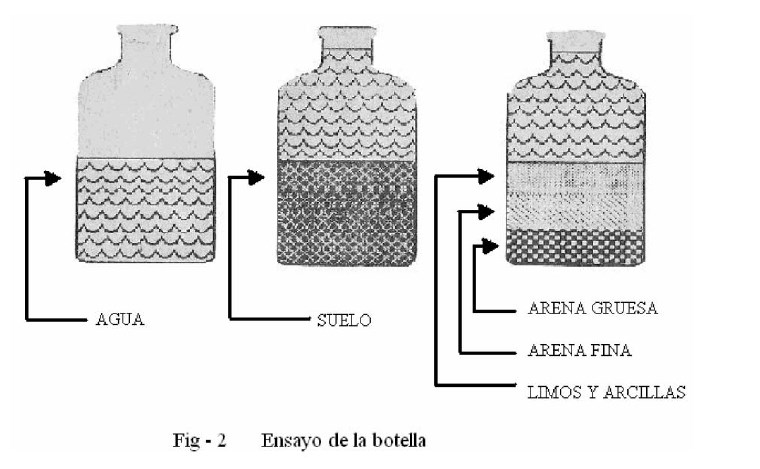

El ensayo de la botella de sedimentación, permite obtener información sobre el contenido granulometrico del suelo, de forma aproximada.

Se requiere para realizar este ensayo un frasco transparente de boca ancha, fondo plano y lados rectos. Se llena primeramente el pomo hasta un tercio de su altura con agua limpia, despues se añade un volumen equivalente de una muestra representativa del suelo (secado al aire y eliminadas las fracciones superiores a 5 mm) en el pomo con agua. Finalmente se añade una cuchadita de sal común y se tapa hermeticamente el pomo para proceder a batir la mezcla por uno tres minutos aproximadamente para que la sal (que trabaja como defloculante) pueda separar todas las partículas finas del suelo. Concluido el batido, se deja reposar la mezcla 30 minutos sobre una mesa.

Se repite la operación de batido por segunda vez, durante unos dos minutos y se somete a reposo sobre la mesa. Unos minutos despues, el agua comenzará a aclarase, las partículas descenderán mas despacio y por lo tanto se depositaran en la parte superior sobre las partículas mas gruesas. Se observaran claramente de dos a tres capas, arenas gruesas, finas y posiblemente limos y arcillas. De esta forma se puede medir la altura total de la muestra y la de las capas individuales que llevando a por ciento nos dará una idea aproximada de la granulometría del suelo. En la figura se podrá observar este ensayo.

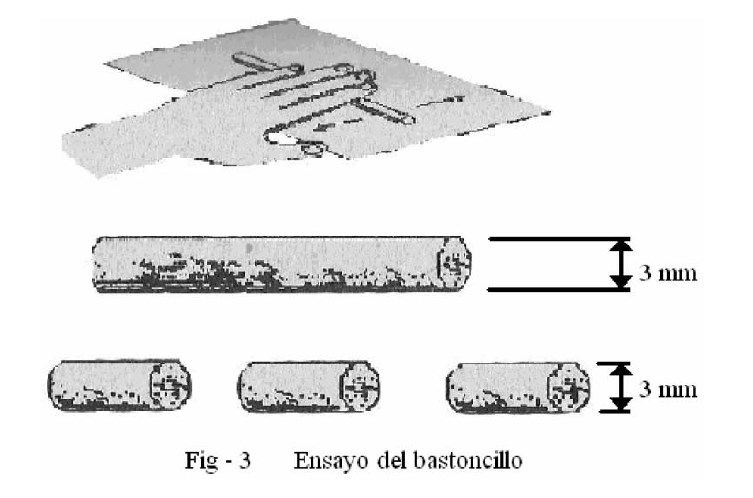

Para determinar aproximadamente la plasticidad de un suelo fino y por ende su contenido mayor o menor de arcilla se emplea el denominado "ensayo del bastoncillo". Este ensayo consiste en tomar la fracción fina de un suelo secado al aire y proceder a añadirle agua hasta que el suelo pueda moldearse como plastilina. Inmediatamente despues se pasa a fabricar un "bastoncillo" sobre una superficie lisa y plana con la palma o dedos de la mano. Si al alcanzar un diámetro de 3mm, el "bastoncillo" no se ha agrietado o fracturado, se estará en presencia de un suelo altamente plástico, lo que implica un contenido elevado de arcilla contrario si el "bastoncillo" se fractura antes o en el momento de alcanzar los 3mm, se estará en presencia de un suelo poco plástico o limoso.

Si ahora se une la información ofrecida por el ensayo de la botella y el del bastoncillo en la tabla de clasificación del HBR, se puede, de forma aproximada, determinar el tipo de suelo evaluado para la mezcla con cemento.

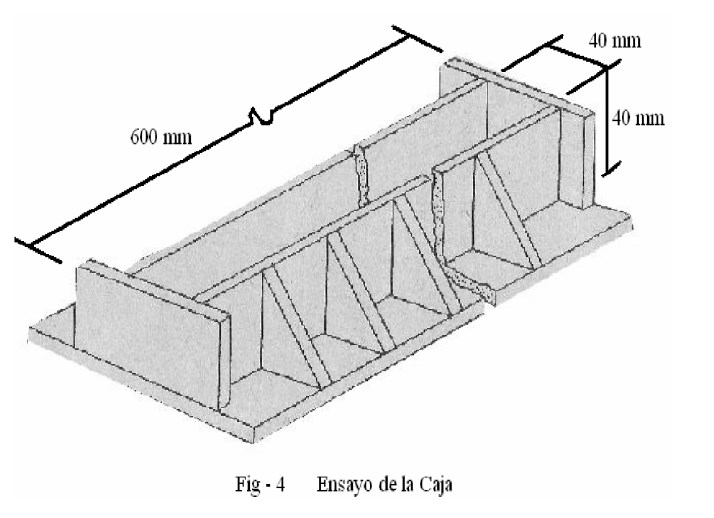

Otro ensayo de campo muy útil para conocer la posible contracción que sufrirá el suelo al secado, es el llamado "ensayo de la caja". La contracción es importante en cualquier tipo de elemento que se desee fabricar con suelocemento, fundamentalmente paneles y paredes monolíticas de grandes dimensiones, ya que una excesiva contracción podrá producir fisuras y grietas indeseables.

Para la ejecución de este ensayo se requiere de una caja con dimensiones 40mm x 40mm x 600mm como se muestra en la figura.

El primer paso es engrasar las caras interiores de la caja para reducir al máximo la fricción durante la contracción.

Se prepara una muestra de suelo tamizada por el pañote 5mm, añadiendole agua hasta que la mezcla alcance la consistencia similar, por ejemplo, de un mortero de albañilería. Esta mezcla se introduce en la caja comprimiendola manualmente de forma tal que no queden vacíos y se nivela la parte superior con una regla o listón recto. La caja se sitúa en un lugar donde este expuesta a los rayos solares durante 3 días o en la sombra por 10 días. En cualquiera de los dos casos debe estar protegida de las posibles lluvias.

Si el suelo tiene un alto contenido de arcilla la muestra se contraerá en el molde sin fracturarse ( solo se reduce en volumen). Si al contrario, la muestra se fragmenta en pedazos más o menos iguales en la dirección longitudinal, significa que estamos en presencia de suelos muy arenosos sin prácticamente limos ni arcillas.

La contracción se mide en función del por ciento de reducción longitudinal con respecto a la longitud de la caja (600mm). Esto se realiza sumando la reducción de longitud en cada extremo, Ci y C2 respectivamente expresados en mm.

Dicho valor se divide por 600 y se multiplica el resultado por 100.

Para el caso de paredes monolíticas este valor se limita a un máximo de 3%.

CEMENTOS

Todos los cementos que produce la industria nacional son aptos para ser empleados en mezclas de suelo‐cemento: el P‐350 tanto en tipo i como el tipo iii

El empleo de los cementos en demasía no tiene gran influencia en la resistencia mecánica ya que esta última esta más vinculada a la compactación. Esto permite recomendar el empleo del tipo i, por no requerirse altos valores de resistencia mecánica a edades tempranas. De existir en el país cementos con contenidos de adición puzolánica favorecerían el alcance de mayor resistencia de los elementos de suelo‐cemento en el tiempo, por la formación de productos de hidratación con la cal libre presente en los suelos, además de la ventaja que representa un cemento de menor costo energetico traducido en precio.

AGUA

No existen grandes limitaciones para el uso de agua en las mezclas de suelo‐cemento, cualquier agua potable es apta para emplear en dichas mezclas.

DISENO DE MEZCLA DE SUELO‐CEMENTO

Para proceder al diseño de mezcla de suelo‐cemento es preciso preparar el suelo de forma tal que cuando se añada el cemento y el agua se logre una mezcla homogenea. Esto se obtiene distribuyendo el suelo en una plataforma plana para que el agua natural que contiene se vaya perdiendo y permita la destrucción de los grumos con una maceta de madera dura. Paulatinamente el suelo irá adquiriendo una coloración pareja. Si el suelo contiene la necesaria fracción fina este paso se logra con relativa rapidez (uno a dos días).

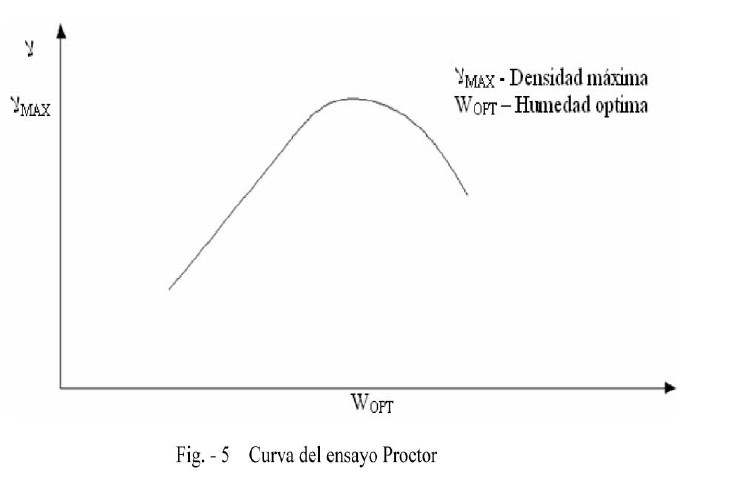

La mezcla de suelo‐cemento se comportará de forma similar al suelo natural que la compone, queriendo decir, que alcanzará su densidad máxima al ser compactado, cuando el mismo alcance el contenido de humedad equivalente a la humedad óptima, ambos determinados en el ensayo Proctor. La humedad que tendrá el suelo al ser secado al aire será la llamada humedad higroscópica. Esta humedad tiene que tomarse en cuenta cuando se determine, sea por peso o por volumen, la cantidad de agua a añadir para obtener la humedad óptima.

Dicho en otras palabras, la densidad máxima esta representada por el mayor peso por unidad de volumen que se puede conseguir en una muestra de suelo, logrando esto por compactación, y para lograr una máxima compactación se necesita la humedad optima, pasando de estado seco a plástico, aplicando carga y reduciendo el volumen de aire en el suelo.

Como se explicó anteriormente en este capítulo las características plásticas del suelo se representan por el por ciento de humedad del suelo. Está más que demostrado que el por ciento de humedad que equivale al límite plástico corresponde prácticamente a la humedad óptima:

W óptima limite Plastico

La naturaleza tropical de República Dominicana, que mantiene casi siempre y en todo el territorio una humedad ambiental sobre un 80% obliga al suelo a mantener una humedad natural igual o superior al límite plástico. Cuando la explotación del prestamo se realiza por debajo de la zona de evaporación y transpiración del suelo ( ̃1.5m), generalmente se encuentra el suelo muy cercano al límite plástico. Esta situación siempre habrá que comprobarla ya que puede darse el caso en que el suelo este totalmente saturado por encontrarse muy cercano al nivel freático o encontrarse "agua colgada" producto del agua de lluvia que se infiltra en el suelo, no alcanzando el nivel freático debido a alguna barrera impermeable ( arcilla) que se lo impide y dicha agua se mantiene "colgada" sobre la "barrera".

En los suelos arcillosos, por tener poros muy pequeños, el tiempo de secado que requieren es bastante prolongado, sin embargo, necesario para poder proceder a su pulverización (destrucción de los grumos de arcilla). Solo con una buena pulverización es posible obtener buenas mezclas en que el cemento sea bien distribuido en toda la masa del suelo. Puede considerarse hasta cierto punto una contradicción el que al ser extraído el suelo, el mismo tenga en la naturaleza la cantidad de agua necesaria para obtener una buena mezcla (humedad natural igual al límite plástico e igual a la humedad óptima), sin embargo, con esta humedad tan elevada es prácticamente imposible obtener una mezcla homogenea de suelo‐cemento. En otras palabras, no queda mas remedio que secar al aire el suelo arcilloso y proceder a su pulverización. En suelos granulares donde predomina la fracción gruesa esta operación es mucho más rápida y efectiva.

A continuación se presenta la relación entre la densidad, la humedad y la energía de compactación. Estos tres factores son los de mayor importancia para alcanzar las resistencias necesarias, el mínimo de absorción de agua y la mayor durabilidad del suelo‐cemento.

Como se ha señalado anteriormente, la densidad máxima se alcanza con la humedad óptima y ambos valores dependen de la energía de compactación que se emplee. En nuestro país, el ensayo Proctor esta normalizado para dos energías, la llamada estándar y la modificada.

Las energías específicas normalizadas son:

- Ensayo Proctor Standard.......6.0 kg. cm/cm3

- Ensayo Proctor Modificado..... 27.2 kg. cm/cm3

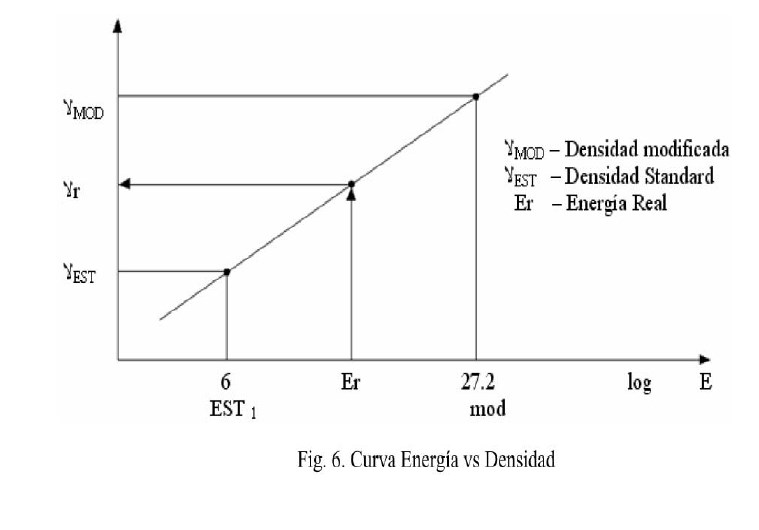

En la Fig.5 se muestra como varía la densidad máxima y la humedad óptima con la variación de la energía. Esta variación sigue una curva muy bien definida y tiene una gran significación cuando en la construcción se emplean tecnologías cuyas energías no corresponden ni con la del Proctor estándar ni con la del modificado.

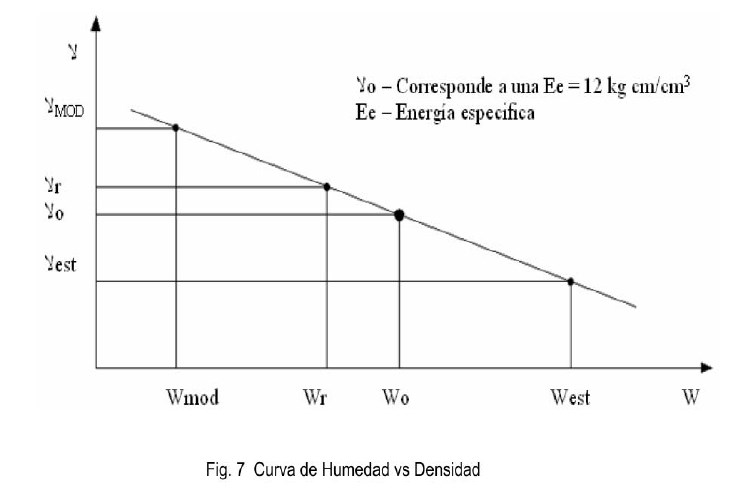

En la Fig. 6 se muestra como es posible determinar la densidad máxima que se debe obtener, en función de la energía de compactación que aporte la tecnología con que se cuenta. Con la densidad máxima real, se puede ir a la curva X vs W obtenida con dos ensayos proctor, uno estándar y otro modificado, para conocer la humedad óptima que se debe emplear en la mezcla. Ver Fig. 7.

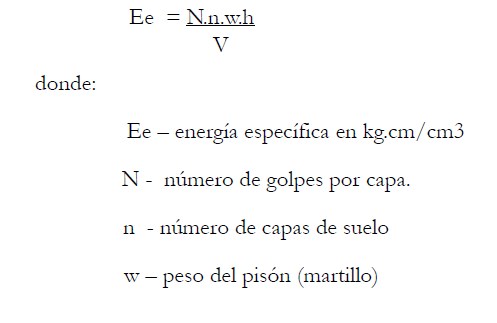

Para obtener una curva más representativa se puede realizar un tercer ensayo Proctor con una energía mayor al Standard pero inferior al del modificado por medio de la ecuación siguiente:

h – altura de caída libre del pisón.

V – volumen del suelo compactado.

Empleando el modelo Standard que tiene un volumen fijo:

Diámetro = 10,2 cm

Altura = 11,7 cm

Volumen = 956,0 cm3

Y el martillo (pisón) de peso 2,5kg con caída libre de 30,5 cm, se tiene:

Ee = 0,08x N x n

Si se fija el número de capas de suelo (n) en tres:

Ee = 0,24N

Como la N del ensayo Standard es de 25, se puede usar un valor de N = 50 golpes y se estaría por encima de la energía Standard e inferior a la energía modificada:

Ee = 12,0 kg x cm/cm3

En resumen, cuando se requiere diseñar la mezcla de acuerdo a una determinada tecnología cuya energía no corresponde con los valores del Proctor estándar o modificado se procede a realizar tres ensayos Proctor: uno con energía estándar, otro con energía modificada y un tercero con energía intermedia. Se plotean los resultados densidad vs energía y se determina el valor de la densidad máxima que se debe obtener con la tecnología real que se tiene. El valor de la humedad óptima se halla ploteando los valores de densidad máxima y humedad óptima de los tres ensayos en un gráfico aritmetico, donde se entra con la densidad máxima real obtenida y se halla el valor de la humedad óptima a emplear.

Con los datos de densidad máxima y humedad óptima se procede a fabricar testigos de suelo‐cemento para obtener en por ciento el peso óptimo de cemento a emplear en la mezcla de producción.

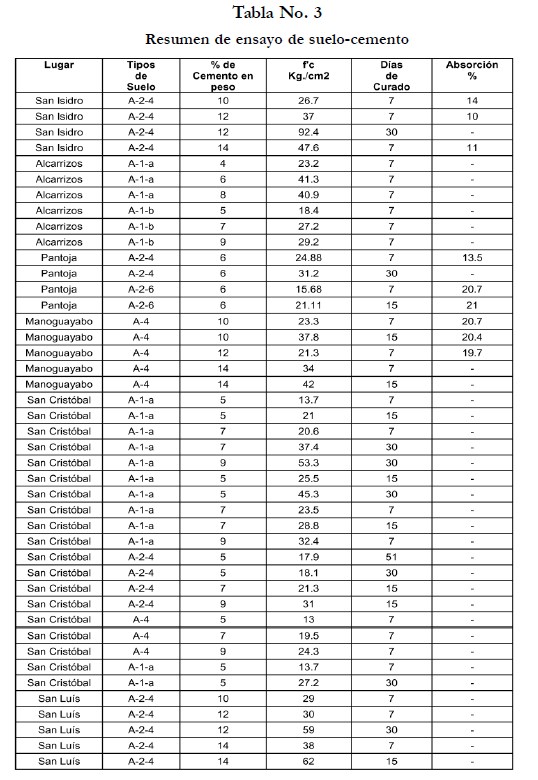

Los resultados obtenidos a nivel de laboratorio de suelos tomados en zonas perifericas de la ciudad de Santo Domingo y otras regiones del país (ver tabla), muestran que los porcientos de cemento en peso para la variación de suelos ensayados fluctúan entre un 5 y 10 %. En algunos ensayos se emplearon cantidades de cemento entre 10 y 14%, obteniendose valores de resistencias a la compresión muy superiores a los normalmente necesarios. En la Tabla No iii se muestran algunos resultados obtenidos.

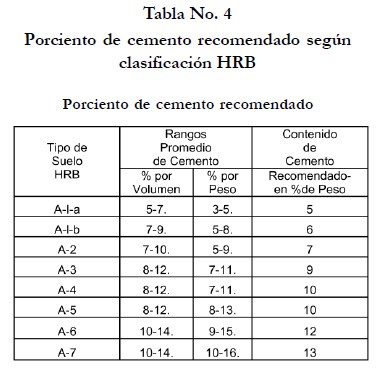

De acuerdo a estos resultados y otros de literatura extranjera consultada, se puede presentar la Tabla iv donde se recogen los porcientos de cemento recomendados según el tipo de suelo de acuerdo a la clasificación HRB.

A‐6 y A‐7, no son recomendables por razones económicas.

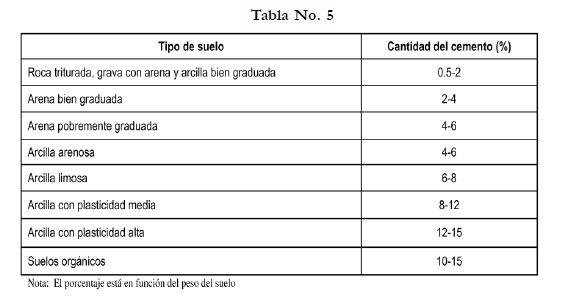

Así mismo, de acuerdo a la calificación cualitativa de suelos eficientes y suelos no eficientes para realizar mezclas de suelo‐cemento desarrollado en el punto Suelos Aptos Para Mezclas de Suelo‐Cemento, exponemos la siguiente Tabla v que posee la cantidad porcentual de cemento que debe tener la mezcla según el tipo de suelo que poseemos.

Sobre la base de los valores de estas tablas es posible estimar los rangos en que debe escogerse la cantidad de cemento en los ensayos de mezcla para determinar el contenido (en %) óptimo.

Escogido el rango de los porcientos de cemento, preparado y tamizado el suelo y conocido el por ciento de humedad correspondiente al valor óptimo, se procede a confeccionar 3 testigos (tacos) por ciento de cemento (mínimo 3 por cada por ciento de cemento) en moldes Proctor, con la energía correspondiente al Proctor estándar. En esta fase de diseño de la mezcla de suelo‐cemento siempre debe emplearse el Proctor estándar. En la fase de producción tecnológica, cuando se conoce el equipo y su energía de compactación, puede emplearse el procedimiento descrito al inicio de este para precisar el % de cemento y de esta forma reducir los costos.

Los testigos fabricados tienen que pasar un período de cuatro días, cubriendo los mismos con fundas de cemento humedecidas. Para lograr un buen curado es necesario que estas fundas se mantengan siempre húmedas, lo cual se logra regándole agua tres veces al día. Este proceso debe realizarse en un lugar preferiblemente cubierto y de poca ventilación, en caso contrario, el mínimo de veces en que deben humedecer las fundas no será inferior a cinco.

Pasado el período de curado, los testigos se ubicarán en estantes bien identificados señalándose los siguientes datos:

- Nombre del prestamo y su ubicación.

- Número de la muestra.

- Profundidad de donde se extrajo.

- Clasificación.

- Fecha de fabricación.

- Fecha en que debe someterse al ensayo de compresión o absorción.

Los testigos deben ensayarse a los 7 días desde su fabricación y su resistencia a la compresión simple f'c no debe ser menor a 20 kg/cm2 teniendo una absorción igual o menor al 20% en ese período.

Debido a que muchos suelos tropicales contienen minerales compuestos que pueden atrasar o acelerar el proceso de endurecimiento cuando los mismos reaccionan con el cemento y el agua, es conveniente realizar ensayos de compresión a los 15 y 30 días, lo que permitirá determinar la tendencia del endurecimiento, permitiendo estimar valores de f'c para edades mayores.

Se han presentado los procedimientos para diseñar mezclas de suelo cemento a emplear en la construcción de viviendas y otras edificaciones, por las grandes ventajas económicas y su relativa sencillez de preparación y utilización.

MEZCLAS DE DOS SUELOS

Como regla general, cualquier suelo puede ser empleado para obtener suelo cemento.

Los suelos muy finos exigen mayores por cientos de cemento para su estabilización, además de que es difícil su pulverización en las mezclas.

En estos suelos puede ser necesaria una corrección de su granulometría y de sus propiedades físicas, lo cual se puede realizar mezclando con arena o con cualquier otro suelo granulado, de forma tal que se obtenga un material que cumpla con las especificaciones.

La determinación de las proporciones de dos suelos, que cuando se mezclan producen un tercer suelo que cumpla con las especificaciones, puede realizarse por varios procedimientos. Se presentan a continuación un metodo analítico y otro gráfico.

Metodo analítico

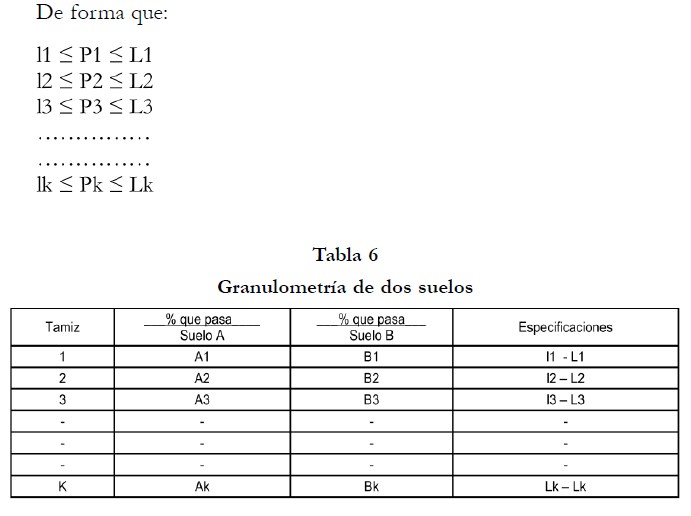

La composición de una mezcla de dos suelos consiste en: dado dos suelos Ay B, cuyas granulometrías sean conocidas (Tabla vi), obtener una mezcla con porcientos P1, P2, P3,.., Pk que pasa por los tamices 1,2,3,.., k y se encuentre dentro de los intervalos especificados, l1- L1, l2 - L2, l3 - L3,...,lkLk.

De manera que:

El por ciento P del suelo que pasa en un determinado tamiz m, puede ser obtenido por la expresión:

Pm = a. PA + b. PB

Donde:

PA, PB = por ciento de los suelos A y B que pasan por un determinado tamiz.

a = Parte del suelo A en la mezcla (% en peso)

b = Parte del suelo B en la mezcla (% en peso)

Para un kg. de material, puede escribirse:

a + b = 1kg

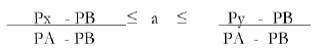

Para un tamiz x, sean PA y PB los por cientos de los suelos A y B que pasan dicho tamiz y PM el por ciento en la mezcla M. Si Px y Py fueran los por cientos mínimos y máximos indicados por las especificaciones para el tamaño menor del tamiz x, se tiene;

Y como b = 1 – a : sustituyendo en la ecuación anterior se tiene:

El valor de b se puede obtener por diferencias

Una vez conocidos los porcientos A y B se sustituyen en la ecuación de Pm, (Pm = a. PA + b. PB) para obtener los porcientos de la mezcla M.

Metodo Gráfico

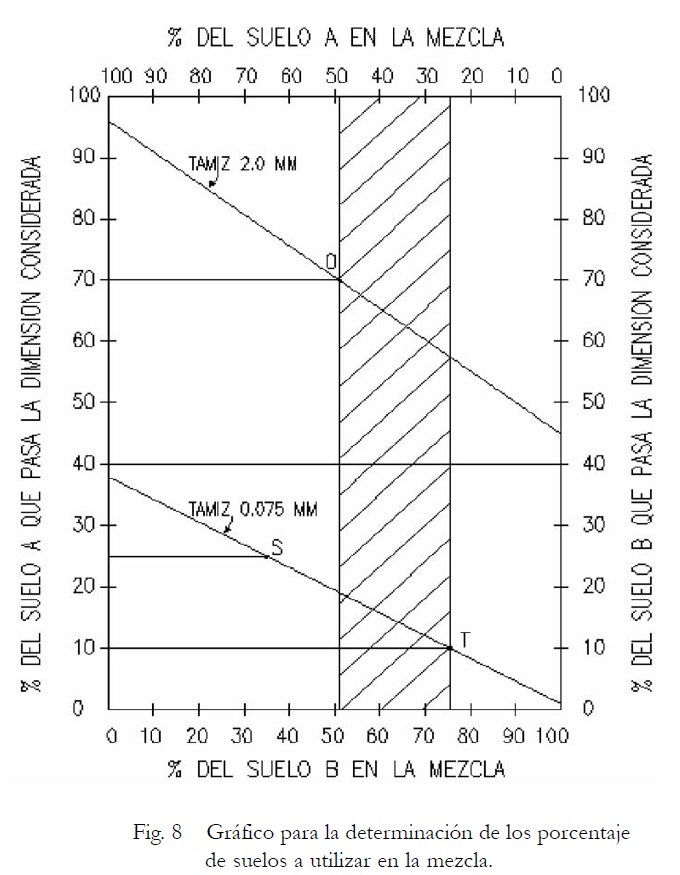

El gráfico a emplear es de cuatro escalas lineales, dos verticales y dos horizontales. En las escalas verticales se fijan los por cientos de los suelos A y B que pasan los diferentes tamices. En las escalas horizontales se sitúan las cantidades determinadas de los suelos A y B para conformas la mezcla deseada. En la Fig.8 se da el gráfico para determinación de los porcentajes de suelos a utilizar en la mezcla.

La solución gráfica permite determinar todos los por cientos de la mezcla de suelo que pasan los diferentes tamices. Esto significa que su granulometría, una vez fijada las proporciones de A y B, da como resultado el suelo M.

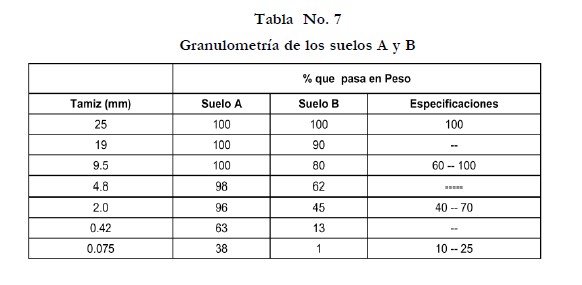

Ejemplo de aplicación, tomando como ejemplo datos granulometricos de suelos A y B.

- La mezcla de suelos deberá cumplir las especificaciones, lo que no se ha cumplido en los tamices 2,0 mm y 0,075mm.

- Fijar en las escalas verticales los porcentajes que pasan el tamiz 2.0 mm tanto del suelo A como B, y unir los puntos con una recta (por cada tamiz).

- Proceder de la misma manera para los por cientos del tamiz 0.075 mm. Las dos rectas expresan de forma grafica el comportamiento de ambos suelos para los dos tamices.

- Trazar líneas horizontales con los valores de las especificaciones, 70, 40, 25, 10 en la escala vertical a la izquierda. Estas rectas cortarán las líneas transversales en los puntos O, Q, S y T; el punto Q se desprecia por caer fuera del grafico. Una vez trazadas las líneas horizontales se distinguirá una franja que satisface simultáneamente las dos especificaciones. En el gráfico se observará que el ancho de la franja determina los valores extremos de variación para cada suelo. Estos valores son claramente obtenidos, tazándose dos líneas verticales que pasen por los puntos O y T. Para el suelo A de 24% - 49% y para el suelo B de 51% hasta el 76%, la selección del % óptimo dependerá de la cercanía de los materiales.

TECNOLOGIAS DE PRODUCCION

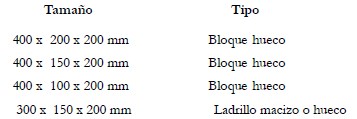

La producción de elementos y obras a base de suelo‐cemento de forma organizada (manual‐artesanal o semi‐industrial) está dirigida hacia tres tipologías muy definidas que son:

- Construcción a base de elementos unitarios de pequeñas dimensiones como blocks o ladrillos.

- Construcción de elementos unitarios de mayores dimensiones como los paneles.

- Construcción de muros en el lugar a base del apisonado (compactado) de la mezcla dentro de sistemas modulares de encofrados transferibles.

La selección de las tipologías, estará decidida previamente para el proyecto o plan de construcciones en particular.

Toda tecnología de producción estará compuesta de los siguientes pasos:

- Preparación de los materiales:

Suelo

Cemento

Agua - Dosificación de los componentes.

- Mezclado.

- Conformación de la mezcla:

En máquinas.

En moldes (manualmente)

En encofrados deslizantes o

transferibles - Transporte de los productos a zona de curado y almacen.

- Curado: en patio a los blocks, ladrillos y paneles; en obra a los muros apisonados.

- Construcción de las obras.

El orden a seguir estará en función de la tecnología escogida y de las tecnicas empleadas.

Elementos básicos para la organización de la producción.

- Determinación de la cantidad de elementos: blocks, ladrillos, paneles u otros a producir por unidad de tiempo. Esto estará en dependencia de la maquinaria, moldes o encofrados disponibles. En el caso de muros, los metros cuadrados a producir.

- Estimación de las necesidades de materiales, para la escala seleccionada de producción, así como otros insumos necesarios: productos desmoldeantes, madera, medios auxiliares y otros.

- Listado de equipamiento necesario, que incluye desde las excavaciones hasta el almacenamiento.

- Listado de requerimiento de trabajadores y personal tecnico.

- Necesidad de prestamo de suelo, terreno para el área de producción, área de curado y almacenamiento de los blocks o paneles, área para el despacho o entrega de producto terminado.

- Cálculo de los costos iniciales de puesta en marcha de las instalaciones y de su operación por un período dado de tiempo.

Descripción del área de producción para las tipologías de construcción a base de elementos unitarios de pequeñas dimensiones como bloques o ladrillos y de elementos unitarios de mayores dimensiones como los paneles.

Existen varios criterios para la ubicación de la planta o taller de producción, pudiendo estar en las cercanías del contorno seleccionado o en el área de construcción, tratándose siempre que la misma preste servicio a una zona de construcción en un radio no mayor de 500m a partir de la planta.

A continuación se propone de forma general, un esquema del área para la producción de bloques o paneles. Sus dimensiones variarán de acuerdo al volumen de producción a realizar, específicamente el aquí planteado se justifica cuando el número de viviendas a construir en la zona seleccionada, este en un rango entre 5 a 100 viviendas.

El área de producción comprende:

- Area para acopio de suelo, la cual debe estar plana y nivelada con capacidad para almacenar volúmenes de suelo extraído sin procesar. Deben preverse accesos vehiculares.

- Espacio para secado al sol del suelo antes de su molida o clasificación.

- Area de trituración y/o clasificación del suelo seco, donde se separa el material grueso.

- Area de acopio de suelo clasificado, donde se almacena el suelo procesado, seco y listo para ser mezclado. Esta debe estar bajo techo.

- Almacen de cemento cerrado para protegerlo del ambiente húmedo y preservar su calidad, colocando las estibas sobre raquets o tablas.

- Area de mezclado, donde se hace la dosificación seca y húmeda, se realiza la unión entre el suelo y el estabilizante (dosificación seca) con equipo mecánico o a mano y luego se le agrega agua en forma de goteo esparcido (dosificación húmeda), mezclándolo alrededor de 3 o 4 min. hasta que alcance su consistencia de trabajo. Esta área debe estar vinculada con el almacen de cemento y permitirá el acceso. Preferentemente techada.

- Area de conformación o moldeo para bloques, ladrillos o paneles, donde se encontrará la maquinaria para estos fines o los moldes, si es posible bajo techo. Existen dos metodos básicos para la conformación: a presión constante y a volumen constante.

- Area de curado húmedo, donde se colocan los elementos recien producidos cubriendolos con cualquier material que permita la mejor hidratación y reacción del cemento a edades tempranas. Este proceso dura alrededor de 3 días como mínimo. Se recomienda un área techada.

- Area de almacenamiento de productos terminados, donde se colocan los elementos despues de su curado en alturas de estibas apropiadas para su manipulación manual y rotación en el tiempo. Debe estar nivelada y firme y permitir el acceso de vehículos, preferentemente bajo techo.

Uso y aplicaciones:

- Fundaciones.

- Paredes (muros en el lugar, muros de contención y tabiques).

- Pisos.

- Cubiertas y entrepisos

- Revestimientos o enchapes.

- Morteros.

- Otros: sub‐base para pavimentos de pistas, calles, campos deportivos, alcantarillados, canales a cielo abierto, etc.

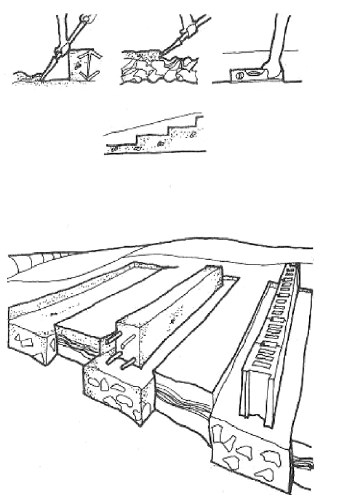

Fundaciones Para las obras hechas a base de suelos estabilizados, los tipos de cimientos mas usados son:

- Corridos (zanjas) con un ancho entre 0.5 ‐ 0.6m. para construcciones de una o dos niveles en zonas no sísmicas

- Aislados (en foso) con ancho entre 0.8 ‐ 0.9m.

- Combinados.

En todos los casos se deben proteger de la presencia de agua o humedad constante para lo cual se toman ciertas medidas como son:

- Realizar drenajes en áreas aledañas a la construcción.

- Cumplir los valores mínimos de altura para las cimentaciones según el nivel del terreno.

En región seca, la zapata debe estar 0.15 ‐ 0.25 m sobre el nivel del terreno y si las viviendas son ligeras, la zapata puede hacerse de ladrillos macizos preferiblemente de bloques que posteriormente sean rellenados con mortero.

En región con lluvia normal la zapata debe estar 0.35m sobre el nivel del terreno.

Región lluviosa, la zapata debe estar 0.45 ‐ 0.55 m sobre el nivel de terreno.

Paredes o muros

Este es uno de los elementos constructivos que ofrece mayores ventajas para el uso de este material, pudiendo construirse a base de:

- Ladrillos.

- Bloques.

- Paneles

- Muros en el lugar

Pisos

Para este uso el material presenta el inconveniente de que su resistencia al desgaste es baja, por tanto se recomienda emplearlo compactado en el lugar previendo dos posibilidades de terminación de su superficie, cubriendola con un mortero de arena y cemento o polvoreando la superficie con cemento y aplicándole una flota.

Cubiertas y entrepisos

Para lograr superficies planas horizontales con este material pueden utilizarse dos soluciones: viguetas de hormigón armado con bovedillas de suelo cemento o vigueta de diferentes materiales, hormigón armado, perfiles metálicos, maderas, etc. sobre las que se apoyan una losa de luz mínima de suelo cemento.

Para la cubierta debe preferentemente inclinarse un 17% o más para facilitar el drenaje, siendo recomendables las bóvedas y cúpulas hechas de suelo cemento

Revestimientos o enchapes

Las distintas terminaciones deberán obtener superficies lisas y planas, aristas rectas y vivas, totalmente uniforme. Debe prestarse atención a los locales de alto riesgo de humedad, baños, cocinas, etc., ya que se requiere un tratamiento de impermeabilización cuidadoso.

Morteros

Para hacer las dosificaciones hay que hacer ensayos a los distintos tipos de suelos que se utilicen para mortero en uniones, revestimientos, etc., repercutiendo favorablemente en el bajo costo de la obra que se ejecute.

En sentido general el suelo cemento permite una gran flexibilidad de uso y soluciones de proyectos abiertos que llegan desde combinaciones con materiales de alto costo, como estructuras metálicas, maderas nobles, vidrio, asbesto cemento y otros, hasta soluciones muy económicas.

EFECTO ECONOMICO

Para determinar el efecto económico de algunas de las facetas que componen la producción y ejecución en las que se emplea el suelo como material básico, se considera importante cuantificarlas, de forma tal que se puedan apreciar los posibles ahorros, los costos y demás factores eminentemente económicos que justifiquen lo invertido y demuestren a su vez lo económico de la tecnología.

Para la realización de estas valoraciones, es necesario tener presente los siguientes datos:

Producción:

- Cálculo de los costos iniciales de puesta en marcha de las instalaciones y de su operación en un periodo dado de tiempo.

- Costo periódico de las necesidades de materiales básicos para la producción seleccionada, así como otros insumos necesarios.

- Cálculo de depreciación y obsolencia de equipos e instalaciones.

- Costo real de la extracción del suelo, transportación y rehabilitación del área excavada.

- Cálculo del costo real de producción.

- Cuantificación de los costos por m2 de construcción producto de la sustitución de muros y tabiques tradicionales por elementos unitarios de suelo‐cemento.

- Estimado de presupuesto de construcción de viviendas de uno o dos niveles, donde se logre una integración de un 30‐40% del suelo como material fundamental de estas.

Ejecución:

Existen otros tipos de elementos, factores y circunstancias que pueden ser puntualmente cuantificados, que reportaran beneficios económicos evidentes al compararse esta tecnica con las actualmente empleadas.

CONCLUSIONES

La factibilidad tanto tecnica como económica del uso del suelo como materia prima para la producción y uso de diversos materiales y elementos para ser usados en el desarrollo de proyectos para la construcción de viviendas y sus servicios dirigida a los sectores poblacionales de medianos y bajos recursos permitirá sin dudas racionalizar al máximo el empleo de los medios disponibles, constituyendo esto una verdadera alternativa de solución para reducir el deficit de viviendas y mejorar las condiciones del hábitat de estos sectores.

Como se expresa en la introducción, la tierra o suelo es sin duda el material de construcción más antiguo de los empleados por el hombre en su evolución histórica, llegando hasta el presente como una verdadera alternativa de solución a la demanda actual de vivienda de millones de seres humanos.

El objetivo trazado, cumplido con el desarrollo de este trabajo, se coronaría con el exito si instituciones, empresas y gobierno unieran sus esfuerzos para divulgar trabajos como este que permiten superar sus raíces empíricas y dominar científicamente todos los aspectos del tema, para posteriormente conducir a su aplicación práctica por las vías más racionales, económicas y seguras, pues el gran fin de la vida no es solo el conocimiento sino la acción.

BIBLIOGRAFIA

1. Oliver Miriam, Mesbah Ali: "Caracterisation des briques de terre crue compressee par lessai Procton Statique".Ecole Nationale des Travaux Publics de L Etat, Lyon, France,1985.

2. Avitia Rodolfo. "Suelo‐Cemento". Instituto Mexicano del Cemento y el Concreto. A.C.1991.

3. Varios. "La Tierra .Material de Construcción". Instituto Torroja. España.1987.

4. Casal. Francisco. "Viviendas Económicas. La opción del suelo‐cemento. xi Seminario de Viviendas y Urbanismo. Unión Nacional de Arquitectos e Ingenieros de la Construcción de Cuba.1999.