El mantenimiento consiste en una serie de actividades con cuya ejecución se logra alcanzar un mayor grado de confiabilidad en los equipos, máquinas, construcciones civiles e instalaciones, preserva sus funciones y afecta todos los aspectos de una organización: disponibilidad y costos, seguridad, integridad ambiental, eficiencia energética y calidad de productos. Entonces, el objetivo del mantenimiento de máquinas y equipos se puede definir como conseguir un determinado nivel de disponibilidad de producción en condiciones de calidad exigible, al mínimo coste y con el máximo de seguridad para el personal que las utiliza y mantiene.

Decimos que algo falla cuando deja de brindarnos el servicio que debía darnos o cuando aparecen efectos indeseables, según las especificaciones de diseño con las que fue construido o instalado.

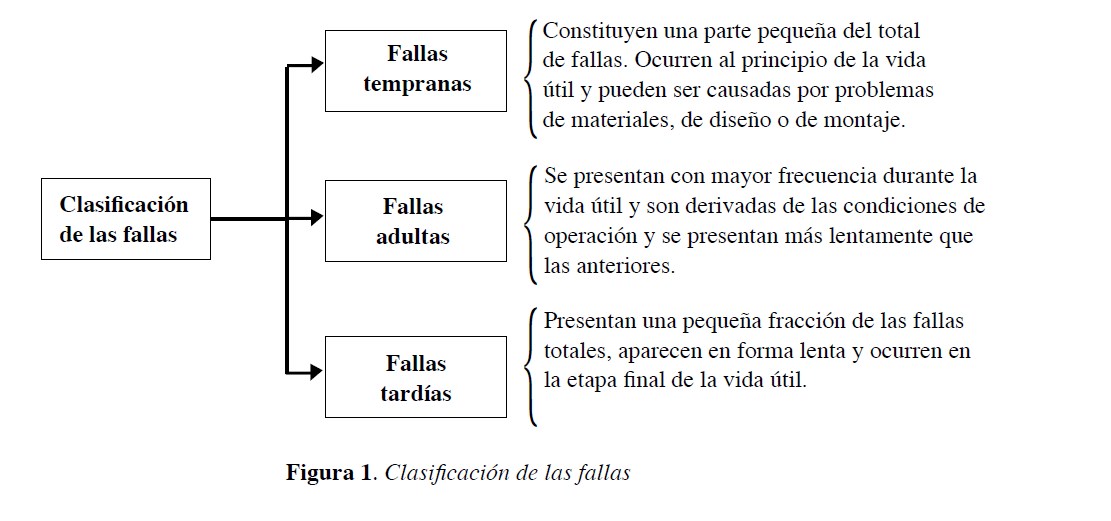

Podemos clasificar las posibles fallas de la manera que se muestra en la figura 1:

Por disponibilidad se entiende la proporción de tiempo en que una máquina está en disposición para la producción respecto al tiempo total. Esta disponibilidad depende de dos factores críticos:

- la frecuencia de las averías que recibe el nombre de confiabilidad, y

- el tiempo necesario para reparar las mismas denominado mantenibilidad.

En consecuencia, un adecuado nivel de disponibilidad se alcanzará con óptimos niveles de confiabilidad y de mantenibilidad. Es decir, que ocurran pocas averías y que éstas se solucionen rápidamente.

Hasta la década de 1980 la industria de la mayoría de los países occidentales tenía un objetivo: obtener el máximo de rentabilidad para una inversión dada. Sin embargo, los procesos socio – económicos en este tiempo exigen la calidad de los productos y los servicios suministrados de parte de las industrias como una necesidad para mantenerse competitivas en el mercado internacional. Como consecuencia de esto las organizaciones deberían adoptar estrategias más convenientes teniendo en cuenta que el progreso industrial no solo consiste en inversiones en nuevas instalaciones de producción, sino también en el uso eficiente de las instalaciones existentes. Esto obligatoriamente requiere el establecimiento de una metodología de gestión de mantenimiento eficiente, seguro y económico.

Actualmente existen dos metodologías de gestión de mantenimiento que permiten alcanzar un rápido proceso de optimización industrial: Mantenimiento Centrado en Confiabilidad – RCM (Reliability Centered Maintenance) para optimizar la implementación del mantenimiento preventivo basado en mejoramiento de la confiabilidad operacional de los equipos y a la vez minimizando el costo de mantenimiento implicado y Mantenimiento Productivo Total – TPM (Total Productive Maintenance) para lograr un mejoramiento permanente de la productividad industrial. Ambas formas comparten el objetivo fundamental: obtener máxima efectividad del equipo estableciendo un programa del mantenimiento preventivo, basada en la vida útil del equipo e implementarla involucrando todos los departamentos y empleados responsables. La diferencia entre las dos metodologías es que TPM establece que debe hacerse para alcanzar este objetivo y RCM establece como mejorar la forma en que se realizan algunas de las cosas que deben hacerse según TPM.

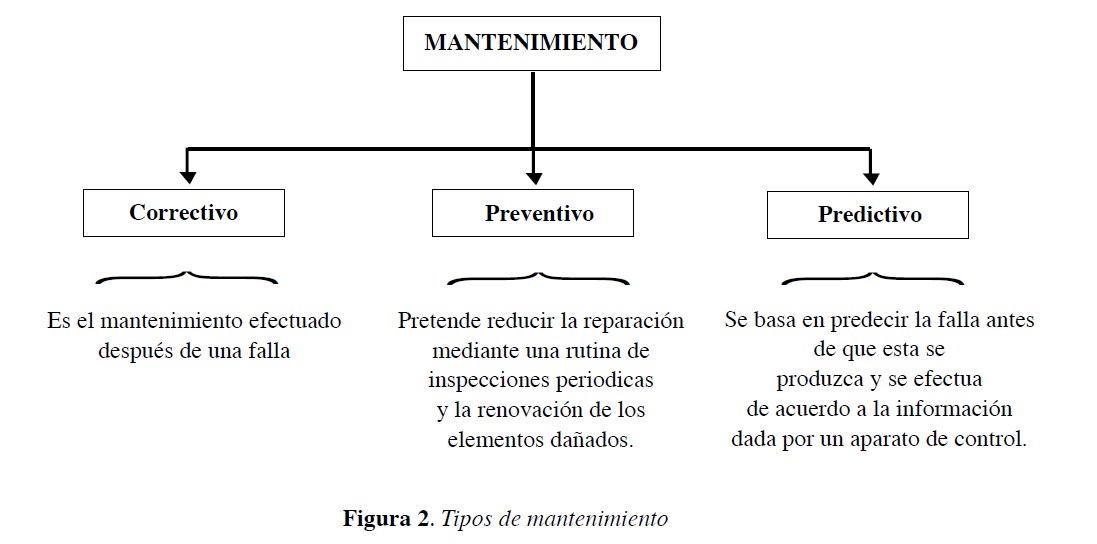

Podemos clasificar el mantenimiento de la manera que se muestra en la figura 2.

En la palabra total del MPT se encuentran tres significados que se relacionan con tres características de TPM: la búsqueda de eficacia, economía, productividad o rentabilidad; la prevención del mantenimiento y el mejoramiento en la aplicación del mantenimiento correctivo, preventivo y predictivo; y la participación total.

Para que la estrategia del mantenimiento sea efectiva se requiere tener las herramientas, tecnología, personal y los procesos necesarios para maximizar las prestaciones y la vida útil de los equipamientos aplicando las acciones correctas al activo correcto en todo su ciclo de vida. Dependiendo de los objetivos precisos y de la parte del proceso a mantener, la estrategia ideal es una mezcla de los tres métodos de mantenimiento: predictivo, preventivo y correctivo.

Las técnicas predictivas ayudan a reducir los costos del mantenimiento a largo plazo y permiten obtener un diagnóstico preciso del estado de condición del equipo, o nivel de deterioro, de manera objetiva. Con el mantenimiento predictivo, la necesidad de una acción correctiva se basa en la condición actual del activo, en lugar de una acción programada como se realiza con el mantenimiento preventivo. Un programa predictivo efectivo, permite hacer los cambios necesarios antes de que ocurra un fallo imprevisible o catastrófico del equipo, pero no tan a menudo como los departamentos de mantenimiento cambian equipos que están potencialmente en riesgo pero que no han llegado al final de su ciclo de vida útil, con la perdida de tiempo y dinero que ello supone.

El valor del mantenimiento predictivo se mide, a menudo, en términos de costos o tiempos de parada evitados. Los programas predictivos precisan una inversión inicial que, si se aplica correctamente, es menor que el ocasionado por un fallo de un elemento critico del proceso. Con personal correctamente formado y tiempo suficiente para ejecutar las acciones correctoras, estos programas ofrecen un valor añadido sin igual. Las empresas pueden maximizar este valor integrando estos equipos en su arquitectura de control, con elementos capaces de recolectar los datos requeridos para prevenir problemas mas graves.

Un elemento crítico en esta fase, es la formación del personal de mantenimiento. Un programa de formación continua para actualizar y mejorar el conocimiento de los equipos ayuda a prever problemas antes de que ocurran. El personal bien formado puede detectar un problema por si mismo, o saber cuando es necesario recurrir a soporte externo.

Las actividades que desarrolla el mantenimiento predictivo se pueden dividir en dos grupos:

Actividades predictivas: análisis de vibraciones, análisis de aceite y análisis termografico;

Actividades preactivas: alineaciones, balanceos, capacitación, análisis de causa – raíz, rediseños, análisis modal, etc.

El análisis de vibraciones mecánicas frente los otros métodos generales del mantenimiento reduce los costos y aumenta la confiabilidad sobre el funcionamiento de los equipos. Esta nueva tecnología basada en la vigilancia continua no limita el funcionamiento de la máquina durante la ejecución del chequeo y permite la detección de la avería en su fase inicial, así como la identificación o diagnóstico de la causa que la provoca. De esta manera el mantenimiento predictivo por análisis de vibraciones, a través de mediciones continuas o periódicas, el análisis y control de determinados parámetros conjuntamente con la opinión técnica de los operarios con experiencia definen las condiciones de la salud de las maquinas.

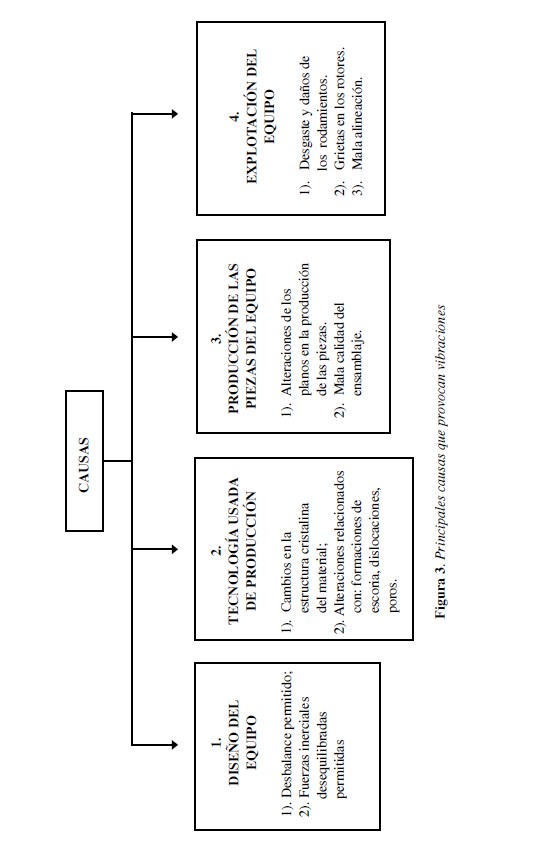

El nivel de las vibraciones en un equipo es un buen índice de fallas. Las causas que provocan vibraciones en las máquinas son muchos (véase la figura 3).

El hecho de que la condición de la máquina está estrechamente ligada con las vibraciones que ella produce, define a su medición y análisis, conjuntamente con el análisis de señales y el análisis mecánico como las herramientas básicas del mantenimiento predictivo por análisis de vibraciones.

Los principios básicos del análisis de las vibraciones son:

- Cada máquina en correcto estado de operación tiene un nivel de vibraciones y ruido asociados que se considera como un patrón de referencia;

- Cualquier defecto, inclusivamente en su estado inicial, que aparece en el tiempo de uso de la máquina produce un incremento en el nivel de las vibraciones, perfectamente detectable con los aparatos de medición disponibles.

Esto permite:

- Detectar e identificar los defectos sin necesidad de parar los equipos.

- Observar el desarrollo del defecto hasta que se convierta en peligroso.

- Programar la obtención del repuesto necesario, la mano de obra, la parada para la corrección en un tiempo muerto o en una parada rutinaria.

- Reducir el tiempo de reparación y los costos e incrementar la producción por disminución del número de paradas.

Las dificultades para implementar esta técnica son las siguientes:

- Necesidad de cierto número de personal calificado.

- El uso del equipamiento de alta tecnología necesario requiere una inversión inicial.

Los beneficios económicos que se obtienen en corto plazo son:

- Reducción de las máquinas y piezas en reserva, del periodo de mantenimiento, del personal propio y contratado;

- Disminución de las roturas y paradas inesperadas y como consecuencia el aumento de la confiabilidad y productividad.

Un programa de mantenimiento predictivo comienza con tomar la decisión de cuales de las máquinas deben estar incluidas en las inspecciones sobre la base de su peso en el proceso de producción. Esta decisión define la instrumentación necesaria para efectuar el mantenimiento predictivo por análisis de vibraciones. Para cada máquina seleccionada deben conocerse: sus datos técnicos específicos, su historial de mantenimiento y espectros de referencia. En el siguiente paso cada máquina debe ser codificada e identificada. A continuación, para cada máquina se seleccionan: puntos y direcciones de medición, magnitud a medir, tipo de sensor adecuado y el intervalo de frecuencia a medir. Toda máquina tendrá un fichero el cual debe contener los datos: código de identificación, esquema de la máquina con puntos y direcciones de medición, condiciones relacionados con el proceso como presión, temperatura, velocidades, etc., espectro de referencia, los espectros determinados durante la aplicación del programa del mantenimiento predictivo, fecha y hora de las mediciones, criterios o normas de severidad, etc.

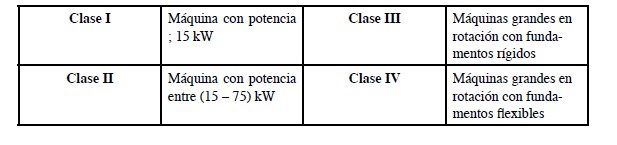

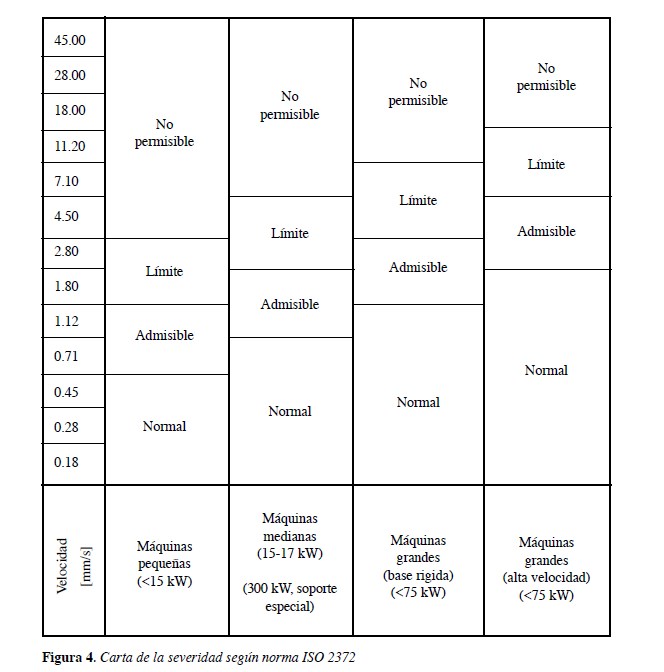

Para la determinación del nivel normal de vibración para una máquina dada deben conocerse las normas internacionales sobre vibraciones mecánicas (véase la tabla 1 y figura 4).

Como conclusión podemos decir que el análisis de vibraciones es un elemento con alto valor de diagnostico, especialmente recomendado cuando se trata de equipos sumamente costosos, cometidos en operaciones continuas, cuya parada o salida de servicio define costos de penalización sumamente elevados, y ello justifica el uso de alta tecnología para prevenir el riesgo de pérdidas económicas y tecnológicas.

Bibliografía

1. Charles Ebeling. An Introduction to Reliability and Maintainability Engineering, Mc Graw‐Hill 1997 ISBN: 0‐07‐0188521

2. Ireson, Coombs, Moss. Handbook of Reliability Engineering and Management, Second Edition Mc Graw‐Hill 1996 ISBN: 0-07012750-6

3. Rosaler, Robert C. (2002). Manual del Ingeniero de Planta. Mc Graw‐Hill/Interamericana de Editores, S.A. de C.V.

4. Mosquera, Díaz, Cardona, Las vibraciones mecánicas y su aplicación al mantenimiento predictivo, Colección monográficas, Universidad Central de Venezuela, Instituto Superior de Ciencia y Tecnologías Nucleares de Cuba, ISBN: 980-00-1490-X.

5. R.B. Randall, Frequency Analysis, Brüel & Kjær.

6. Thomson, W.T., Teoría de vibraciones: aplicaciones, Prentice – Hall Hisp.

7. Harris, Cyril M., Shock and vibration handbook, ed. Crede, Charles E.

8. Newland, D.E., An introduction to random vibrations and spectral analysis.

9. Meirovich, Leonard, Elements of vibration analysis.