1. Introducción

Las MIPYMES son las micro, pequeñas y medianas empresas, ya sean sociedades o personas naturales; que contengan como número de trabajadores hasta 9, 49 o 199, respectivamente, y los valores de ventas o ingresos brutos anuales hasta 100000, 1000000 o 5000000 de dólares, respectivamente (Amores & Castillo, 2017). Estas MIPYMES se han multiplicado en los últimos años, y según cifras del Instituto Nacional de Estadística y Censos (INEC) de Ecuador del 2018, existen 894 948 empresas que representan el 99.52 % de las empresas a nivel nacional (INEC, 2019). Generan alrededor del 70 % del empleo, y es un sector altamente productivo en la economía de Ecuador, con una tasa superior al 25 % del Producto Interno Bruto (PIB) (Amores & Castillo, 2017; Ramos-Ramos, Guevara-Llerena, Sarduy-Pereira, & Diéguez-Santana, 2020).

Por otra parte, las industrias manufactureras son uno de los principales sectores que reportan más de $36 227 000 y representan en ventas el 21,43 %, solo superadas por el comercio (38,08 %) y los servicios (24,4 %) de los sectores económicos a nivel nacional (INEC, 2019). Dentro del sector manufacturero, la elaboración de alimentos y bebidas ocupa el 47 % y dentro de la producción agroindustrial nacional, la elaboración de jugos y conservas de frutas desempeña un rol importante, que ha alcanzado gran auge por el potencial nacional de producción de materias primas agrícolas (Jácome & Gualavisí, 2011).

Esta actividad se caracteriza por el elevado consumo de materias primas, agua y energía, lo que resulta en una gran cantidad de desechos y emisiones gaseosas, lo que plantea riesgos significativos para la salud y el medio ambiente (Rahim & Raman, 2015). Entre los problemas (Ros et al., 2012) menciona que el consumo de agua es muy variable (entre 4 y 60 L/kg de materia prima procesada) y depende de muchos factores como la tecnología, el tipo, la cantidad y las características de las materias primas procesadas. Otra problemática son los residuos sólidos que generan las empresas productoras de alimentos cuando su disposición final no es adecuada, que pueden convertirse, fácilmente, en fuentes generadoras de contaminación (Kumar, Bahuguna, Ramalingam, & Kim, 2021). Los residuos de este tipo de industria son dentro de los residuos agroindustriales los de mayores potencialidades de aprovechamiento, puesto que pueden ser empleados para fines biotecnológicos, energéticos o hasta para la creación de nuevos productos o materiales (Diéguez-Santana, Rodríguez Rudi, Acevedo Urquiaga, Muñoz, & Sablón-Cossio, 2021).

Desde la década del 90, la aplicación del enfoque de producciones más limpias (PML) se ha convertido en un instrumento importante y ha demostrado resultados positivos en la mitigación de daños ambientales y en la creación de beneficios económicos y sociales (Cárdenas, Maldonado, Valdez, Sarduy-Pereira, & Diéguez-Santana, 2019; Cesar da Silva, Cardoso de Oliveira Neto, Ferreira Correia, & Pujol Tucci, 2021). Las PML buscan la eficiencia en el consumo de insumos y la reducción de residuos, mientras las técnicas y tecnologías asociadas a PML buscan facilitar la reutilización, el reciclaje de recursos y la gestión de residuos en general (Kubota & da Rosa, 2013; Santhosh, Subhani, & Bahurudeen, 2022).

En Ecuador, desde el 2016, existe el Centro Ecuatoriano de Eficiencia de Recursos y Producción más Limpia (CEER), para promover el uso eficiente de recursos y las PML a nivel nacional (CEER, 2016), aunque los sectores productivos, universidades y población en general no conocen con exactitud el alcance de las PML. Recientemente, el CEER ha publicado una guía para la implementación de producción más limpia, basado en las directrices de la ONUDI, con énfasis en la necesidad de aplicar estrategias de prevención para reducir la generación de residuos, la pérdida de material y energía, aunque proporciona pocos ejemplos y existen estudios de casos limitados sobre la implementación de estrategias de PML en sectores de la pequeña y mediana empresa a nivel nacional. Existen algunos estudios publicados, por ejemplo en centros de crías o faenamiento de animales (Cárdenas et al., 2019), o pequeñas manufacturas (Diéguez-Santana, Sarduy-Pereira, Casas-Ledón, & Arteaga-Pérez, 2021), aparecen en la literatura, pero restan varios sectores importantes de la industria alimentaria sin ser analizados.

En la ciudad de Baños, provincia de Tungurahua, la empresa La Selecta se dedica a la elaboración de dulces de guayaba desde 1988, es una de las primeras empresas emprendedoras en el sitio. En ella se elaboran más de 33 productos a base de guayaba, que son distribuidos a nivel local y regional, en nueve provincias del Ecuador. Aunque también presenta los problemas frecuentes de las pequeñas y medianas empresas, limitaciones económicas, dificultades con la búsqueda de soluciones para los residuos, elevados consumos de agua y energéticos.

Por lo tanto, el objetivo del presente estudio es analizar la viabilidad de implementar estrategias de PML en la planta procesadora de conservas de guayaba “La Selecta”, Baños de Agua Santa, Tungurahua, Ecuador, como un intento de conocer las potencialidades de la aplicación de las PML en la pequeña y mediana empresa a nivel nacional.

2. Materiales y métodos

2.1 Localización

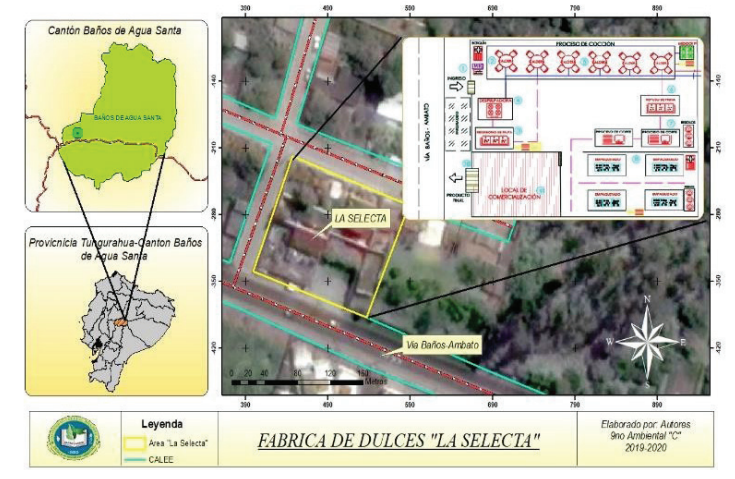

La fábrica de dulces “La Selecta” se encuentra ubica en la avenida Amazonas y San Agustín, en el Cantón Baños de Agua Santa, provincia de Tungurahua, Ecuador, a una altitud de 1800 msnm con temperaturas de 19 °C, y el clima es lluvioso tropical. La figura 1, muestra la ubicación geográfica.

Figura 1. Mapa de ubicación del área de estudio, fábrica La Selecta

Fuente: elaboración propia

2.2 Descripción de los pasos o etapas del estudio de PML

Este estudio adoptó las directrices del Programa de PML, diseñado por el Programa de las Naciones Unidas para el Medio Ambiente y la Organización de las Naciones Unidas para el Desarrollo Industrial (ONUDI/PNUMA, 1991), las guías nacionales de PML de Ecuador (CEER, 2019) y Bolivia Centro de Promoción de Tecnologías Sostenibles (CPTS, 2005) y otras literaturas de estudios de casos en Ecuador (Cárdenas et al., 2019; Diéguez-Santana, Sarduy-Pereira, Casas-Ledón, & Arteaga-Pérez, 2021), y se dividió en cuatro etapas principales:

Etapa I: Planificación. En este punto, se realizó la definición de los objetivos y metas de PML dentro de la política ambiental de la empresa. En esta parte inicial se realizó un acercamiento con el sector de la empresa, donde se exponen los beneficios económicos y ambientales que se pueden lograr con la aplicación de las PML, se organizó el equipo y sus funciones y se identificaron los principales obstáculos y barreras. Se definieron conceptos sobre la producción más limpia, las buenas prácticas en los sistemas de producción en análisis y la legislación ambiental aplicable para el tipo de actividad económica (Cárdenas, et al., 2019).

Etapa II: Diagnóstico preliminar de la empresa. En esta parte del procedimiento, se realizó el diagnóstico inicial, se obtuvo información sobre la actividad, costos de materia prima e insumos, e información ambiental sobre aquellos procesos que generan impactos negativos al medio ambiente. La obtención de estos elementos se llevó a cabo mediante entrevistas, cuestionarios a los propietarios y trabajadores, etc. Se identificaron puntos críticos, de las actividades y problemas relacionados a evaluar durante la posterior etapa.

Etapa III: Evaluación técnico-económica y ambiental de la empresa. En esta etapa se elaboraron los balances de materiales para las operaciones unitarias críticas, se cuantificaron las entradas y salidas del proceso, materias primas, insumos, energía, de residuos, efluentes, emisiones, productos y subproductos generados. Se estimaron los costos derivados de las ineficiencias productivas. Se identificaron las causas de las ineficiencias y se seleccionaron las oportunidades a ser evaluadas en términos técnicos y económicos (CEER, 2019).

Etapa IV. Formulación de alternativas de producción más limpia. A partir de las deficiencias identificadas, se generaron opciones potenciales de PML. Luego, se evaluó la viabilidad técnica, económica y ambiental de las mismas, y se realizó la selección/priorización de las opciones de mejora factibles a implementar. Se evaluó la variación de los indicadores del proceso (productivo, técnico y ambiental). En esta etapa se consideró como un criterio que las oportunidades de PML propuestas deben ser económicamente razonables y asequibles, pues generalmente las empresas de pequeña y mediana escala tienen recursos y capacidades financieras muy limitadas (Schollenberger, Treitz, & Geldermann, 2008).

2.3 Obtención de datos

Los valores de agua y electricidad fueron tomados diariamente de los medidores de la planta (agua en m2 y electricidad en kWh) y la información se contrastó con las planillas de facturas de esos elementos mensuales. Además, se analizó el nivel de la demanda química de oxígeno (DQO) de las muestras de aguas residuales para determinar la carga orgánica de contaminación al medio ambiente (Amuda, Amoo & Ajayi, 2006). En lo relacionado al consumo de combustible, el proceso consume gas licuado para cocinar la fruta. En este caso, se cuantificó por el pesaje de kg consumidos, luego de cada turno de trabajo, y se contrastó con el gasto mensual de cilindros de gas licuado de petróleo (GLP). Además, se cuantificaron todos los residuos sólidos que se generan tanto en el proceso como oficinas e instalaciones de servicio y administrativas. También, durante la evaluación de los procesos, se cuantificaron los derrames, pérdidas, mermas o desechos por cada etapa del proceso productivo. Los datos obtenidos de los balances de masa y energía se consideraron para identificar los puntos críticos del proceso.

2.4 Cuantificación de las emisiones de CO2

Se cuantificaron las emisiones de CO2 generadas de los procesos de producción, tomando valores referenciales de la literatura. En este caso con los consumos del proceso (desde la entada de materias primas hasta la salida del producto en la puerta de la planta), las tasas de consumo de agua, electricidad, combustible, tasa de generación de aguas residuales y desechos sólidos). Para ello se empleó el enfoque de factores de emisión, del método del Panel Intergubernamental de Cambio Climático (IPCC), desarrollado para estimar las emisiones de GEI para los principales sectores económicos y empleado en estudios de PML (Diéguez-Santana, et al., 2021; Rahim & Raman, 2015). La ecuación 1 muestra cómo se calculan las emisiones totales, a partir de las sumatoria de las emisiones de todos los criterios considerados.

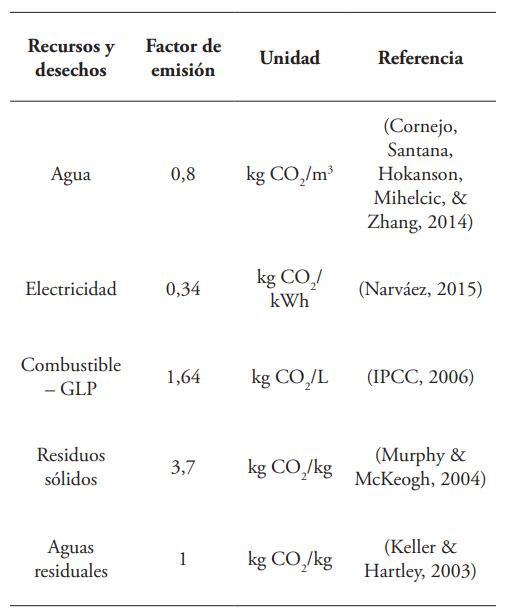

La tabla 1 muestra los factores de emisión para las actividades del proceso, según las diversas fuentes de datos. En el caso de la electricidad, este estudio se basó en los factores de emisión de la generación de Ecuador, y para el GLP en los factores de emisión predeterminados, enumerados en las Directrices del IPCC para los inventarios nacionales de gases de efecto invernadero y el valor calorífico del combustible.

Tabla 1. Factores de emisión de entrada y salida

Fuente: elaboración propia.

2.5 Criterios considerados para el análisis económico

Los estudios de viabilidad económica se realizaron mediante la relación costo beneficio, a partir de la estimación del costo de inversión requerido para implementar oportunidades de PML y determinar los ahorros y beneficios esperados. La ecuación 2 muestra la relación costo beneficio.

3. Resultados y discusión

3.1 Etapa I. Planificación

Descripción de la empresa: “La Selecta” empezó con la producción de 50 dulces diarios durante varios meses, para abastecer el sector turístico de ese entonces. Al pasar los años la producción fue aumentando y la demanda de materia prima, lo cual implicó la compra en lugares externos a la ciudad. En la preparación del dulce de guayaba la empresa “La Selecta” fue una de las primeras empresas en poner un sistema de lavado, despulpado y calderas que ayuden a la cocción de la fruta y, posteriormente, al empaquetado y despensa de la misma.

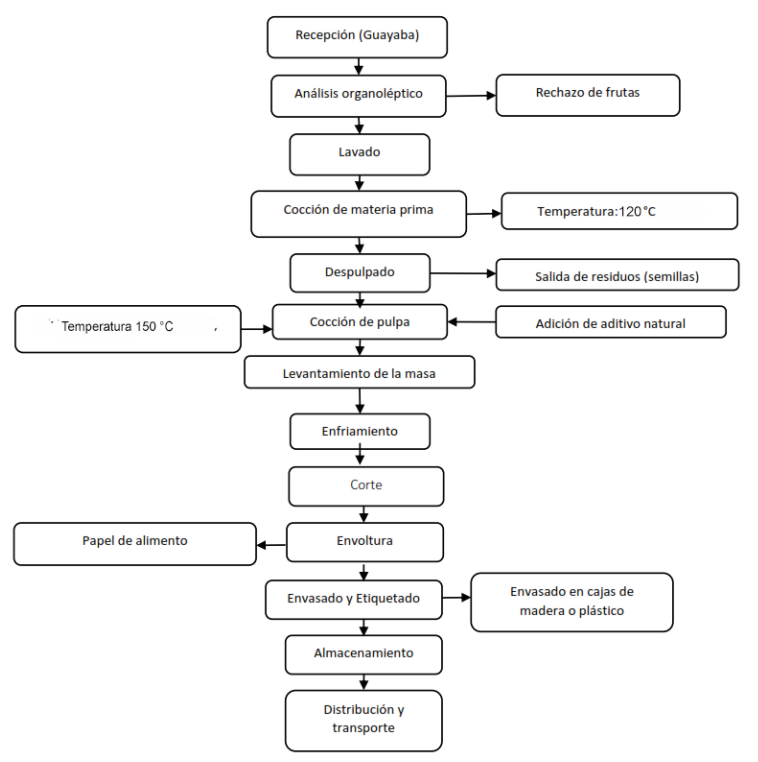

Descripción del proceso: las etapas de la elaboración de dulce de guayaba, que llevan a cabo en la fábrica “La Selecta”, se muestran en la figura 2, y estas van desde la recepción de la materia prima, procesamiento, hasta la distribución del producto final.

Figura 2. Diagrama de flujo del proceso de elaboración del dulce de guayaba

Fuente: elaboración propia.

La primera etapa es la recepción, donde entran a la planta las materias primas adquiridas de proveedores de diferentes partes del país. Una vez receptadas se procede a una revisión directa del estado y características de la guayaba, para posteriormente llevarlas al proceso de lavado con agua a presión, donde se eliminan impurezas que pueden alterar la elaboración del producto. Luego, se realiza la cocción en calderas a una temperatura de 120 °C durante 1 hora. Terminada esta etapa se procede el traslado manual de la cocción de fruta de guayaba hasta la máquina “despulpadora”, el cual consiste en la separación de pulpa y semilla. La pulpa extraída se traslada manualmente hasta una marmita que tiene un aspa mecánica para agitar la pulpa hasta la formación de dulce. Este equipo trabaja a temperaturas de 300 a 400 °C con una agitación de 22 revoluciones por minuto. El proceso dura aproximadamente de 4 a 5 horas y, posteriormente, se realiza el extendido de dulce en una bandeja de acero inoxidable de un metro de largo por 80 cm de ancho y 3 cm de altura, donde para su preservación y enfriamiento se cubre con papel de alimento y se deja en reposo durante 24 horas. Posteriormente, los dulces son retirados de las bandejas para su respectivo corte, en formas rectangulares de 3.5 x 5cm y con un peso de 250g cada uno. Seguidamente, es envasado y colocado en diferentes presentaciones con las respectivas etiquetas de la empresa “La Selecta”. Los productos terminados son almacenados y distribuidos a nivel local y nacional en las provincias: Tungurahua, Esmeraldas, Manabí, Guayas, Santa Elena, Carchi, Pichincha y Chimborazo, de igual manera, se envían a países como: Estados Unidos, Brasil, Colombia, España, entre otros.

3.2 Etapa II. Diagnóstico de producción más limpia

Revisión ambiental inicial: a partir de la información del proceso, obtenida de las visitas, recorridos y entrevistas, se pudo identificar posibles impactos como: el exceso de consumo de agua para el lavado de frutas al momento de su despacho dentro de la fábrica; las cajas de madera en las que viene la fruta son reutilizadas nuevamente, sin embargo, algunas son desechadas. En el proceso de la cocción de la materia prima se observa que el vapor de agua es extraído hacia el exterior de la fábrica mediante extractores de humo sin previo aprovechamiento, y se acumula en el medio ambiente circundante, con el consiguiente aumento de la temperatura ambiental. En cuanto al proceso de despulpado, las semillas se desechan y luego se llevan al relleno sanitario de la ciudad de Baños de Agua Santa, ubicada en el sector de Juive Grande.

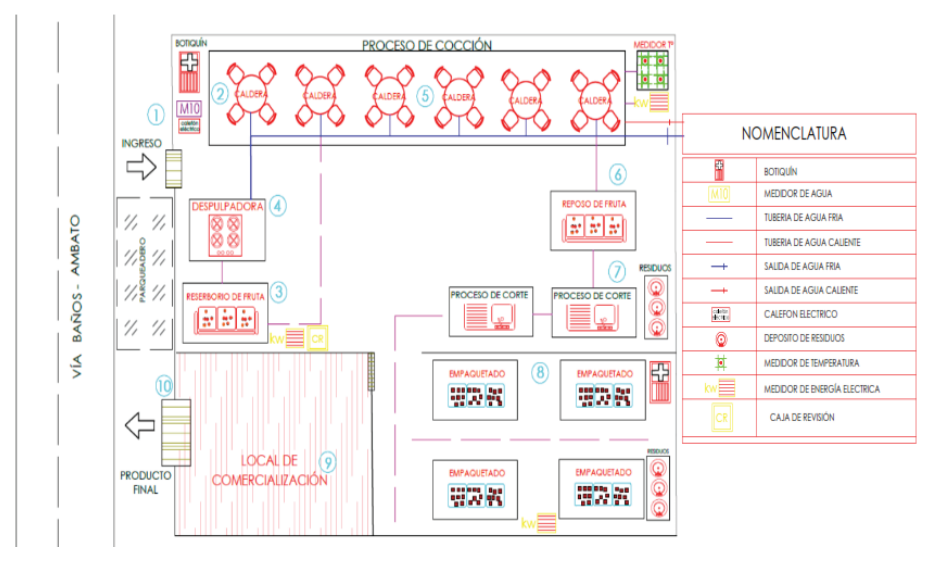

Ecomapas: para la elaboración se utilizó el software AutoCAD y se diseñó la distribución en planta de la empresa, pues la fábrica en el momento del estudio no contaba con un plano de distribución de los equipos y operaciones. Con base en el reconocimiento de las instalaciones dentro de la empresa, se analizaron todas las áreas de trabajo, donde se consideraron como puntos estratégicos: la recepción de la materia, el procesamiento de la misma y el acabado del producto. En la figura 3 se muestra el ecomapa donde, según la distribución en planta, se reflejan las zonas más críticas en cuanto a generación de aguas residuales, residuos sólidos, ruido y consumos de energía, agua, gas, entre otros. También se indican, en las diferentes áreas, los riesgos que se le pueden presentar a los trabajadores por quemaduras, dadas las altas temperaturas de las calderas.

Figura 3. Ecomapa de la fábrica de dulces “La Selecta”

Fuente: elaboración propia.

3.3 Etapa III. Viabilidad técnica, económica y ambiental del proceso

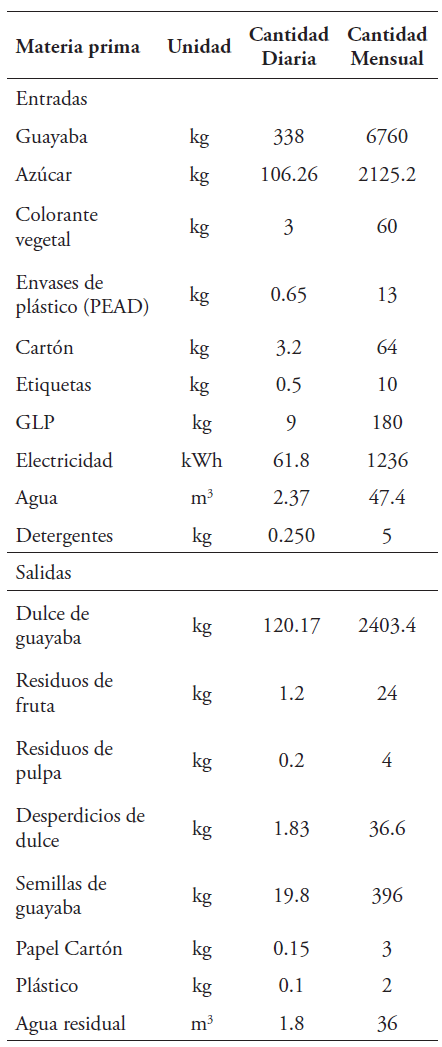

Análisis de los procesos: la empresa labora turnos diarios de 8 horas, de lunes a viernes, lo que equivale a 20 días de trabajo al mes. En esta sección se realizó la caracterización cuantitativa y cualitativa del proceso, que permitió identificar todos los flujos de entrada y salida de materia y energía. La tabla 2 muestra las entradas y salidas de un día promedio de trabajo, para elaborar 480 unidades de 250 g.

Sobresalen los consumos de agua, GLP y electricidad de 2,37 m3, 9 kg y 61,8 kWh en todo el proceso, dando como gasto mensual, 47,4 m3, 180 kg y 1236 kWh, respectivamente. En la sección de residuos, las aguas residuales son de 1,8 m3, que mensualmente equivale a 36 m3, y con un valor de DQO cuantificado de 50 mg/L. Los residuos sólidos fueron de 465,6 kg/mes, aproximadamente 5,59 toneladas/año (de ellos 386 kg/mes, el 85,05 % están compuestos por semillas de guayaba).

Como puede apreciarse, gran parte del agua se desperdicia. Igualmente, existe un volumen elevado de vapores generados en las calderas de cocción de la fruta, puesto que en la marmita industrial las temperaturas alcanzan los 400 °C durante 4 a 5 horas. Finalmente, se obtienen 120,17 kg, equivalente a 480 unidades, ya mencionadas, aunque durante el corte se desperdicia un 1,5 % equivalente a 1.83 kg de dulces. El producto terminado es distribuido a nivel local, nacional e internacional a fin de satisfacer con un producto de calidad a todos sus clientes.

Tabla 2. Principales flujos de entradas y salidas

Fuente: elaboración propia.

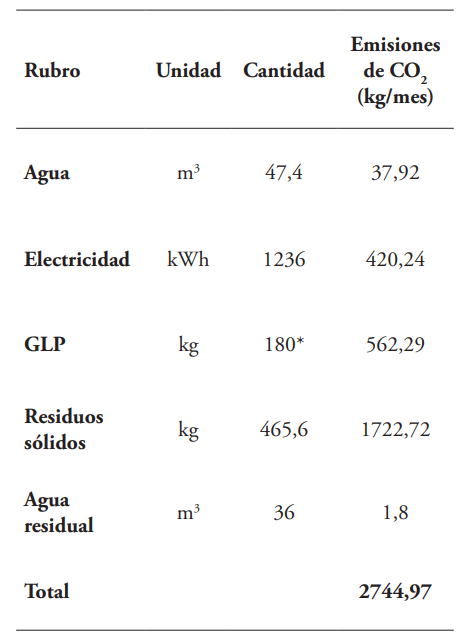

Las emisiones de CO2 se cuantificaron con el empleo de la ecuación 1 y los valores referenciales de emisiones de la tabla 1, la tabla 3, muestra el resumen de los resultados obtenidos. Como se puede apreciar, la generación de residuos es causante de la mayor contribución de CO2 (1722.72 kg, equivalente al 62,76 % de las emisiones totales), por lo que medidas de PML para reducirlas, también contribuirán a disminuir las emisiones gaseosas. Basado en la cuantificación de CO2 resumida en la tabla 3, la emisión total de CO2 de la planta fue de aproximadamente 2,74 toneladas mensuales, lo que equivale a 32,94 toneladas por año.

Tabla 3. Resumen de las estimaciones de CO2 del proceso de elaboración de dulce de guayaba

*Equivalente a 342,86 L (ρGLP=0,525 kg/L)

Fuente: elaboración propia.

3.4 Etapa IV. Formulación de alternativas de PML

Formulación de propuestas de opciones de PML: para la aplicación de las PML, dentro de la fábrica de dulces “La Selecta” se seleccionaron tres opciones que ayudarán a la optimización de recursos y a la disminución de posibles impactos que pueden ser generados dentro de los procesos de esta, y se presentan a continuación.

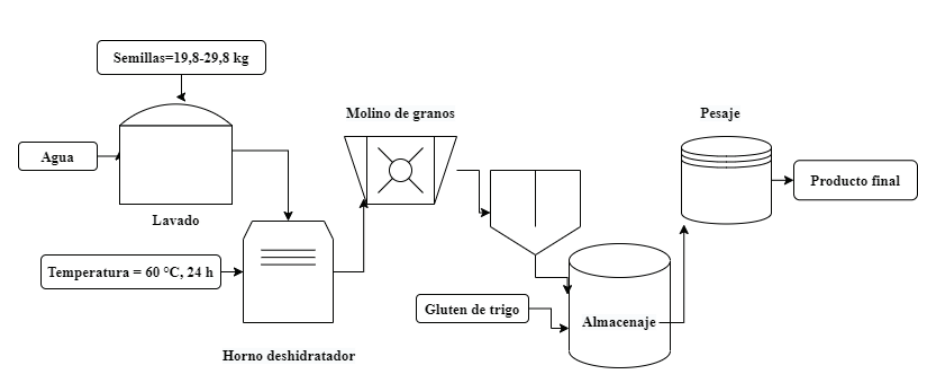

Elaboración de harina a partir de semillas de guayaba: la empresa en la industrialización del dulce de guayaba genera 19,8 kg/día de semillas de guayaba que se desechan al relleno sanitario. Esta estrategia propone aprovechar este recurso como una alternativa para trasformar las semillas de guayaba en un nuevo producto de valor agregado, como es la harina. Según Ordoñez-Rodríguez et al. (2019), en la caracterización bromatológica de la harina de semillas de guayaba, se encontró que posee grandes propiedades funcionales (valores de proteína del 9 % y presencia de variados ácidos grasos) lo que la convierte en un producto muy viable para el consumo animal y humano.

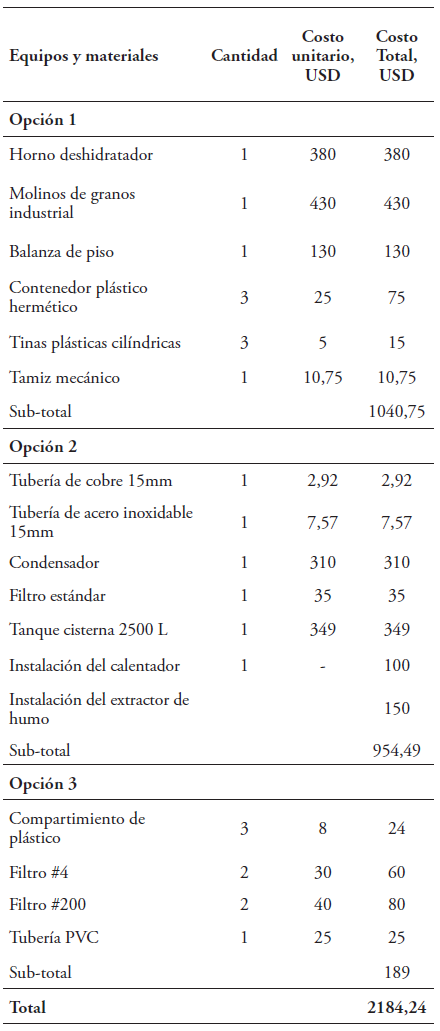

Las semillas generadas serán sometidas a un lavado inicial a fin de eliminar las fracciones de pulpas que pudieran contener y, posteriormente, se realizará un pesaje de la cantidad de semillas extraídas una vez lavadas. En cuanto a la deshidratación, las semillas se secan en un horno deshidratador por 24 horas a 60 ºC, con la finalidad de eliminar el 75 % de agua. Una vez seca las semillas se procederá a realizar la respectiva molienda (discos modelo HYZMF-20) y el tamizado hasta un tamaño de partícula deseado (1 mm). Para lograr una mejor capacidad de retención de agua y aceite y solubilidad e hinchazón, las semillas serán mezcladas con gluten de trigo. Finalmente, se realizará el pesaje y almacenamiento en contenedores herméticos sellados en fundas plásticas con dimensiones de 42 cm y 64 cm de ancho y alto, respectivamente. Todo el proceso se realizará dentro de la empresa, ya que no requiere de mucho espacio para la implementación de una marquesina. La figura 4 muestra, el diagrama de flujo de la propuesta. Por su parte, la inversión de la propuesta ($1040,75 USD) se detalla en tabla 5.

Figura 4. Diagrama de flujo de los procesos

Fuente: elaboración propia.

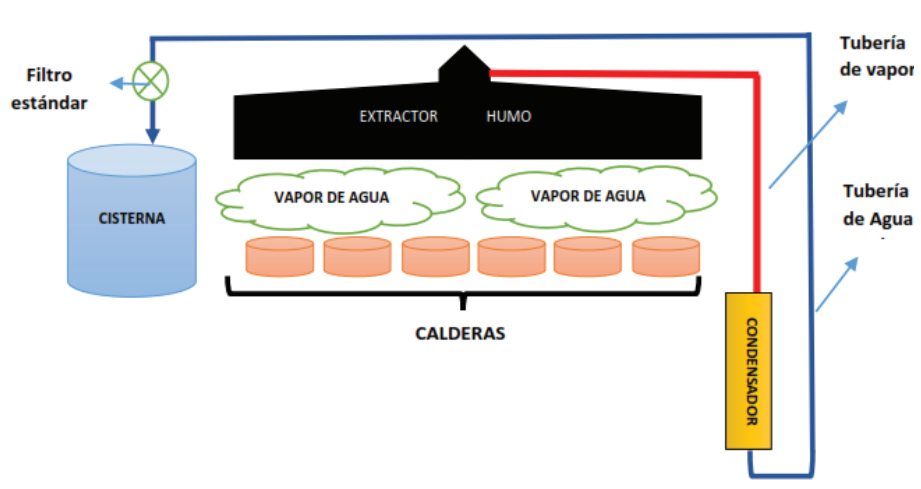

Sistema de Recirculación de Agua Condesada: uno de los posibles impactos ambientales que genera “La Selecta”, de manera directa, es la generación del vapor de agua, por lo tanto, en la fábrica se implementará un sistema de recirculación de agua condensada, con el fin de recuperar el vapor obtenido del proceso de cocción tanto de la guayaba como de la pulpa. Para emplear este sistema se realizará una modificación al extractor de humo, se cambiará su salida adaptándole una tubería de cobre que llevará el vapor hacia el condensador, donde se obtendrá el agua condensada, la cual será direccionada mediante una tubería de acero inoxidable hacia una cisterna, antes del tanque cisterna se instalará un pequeño filtro estándar, con el fin de limpiar posibles impurezas del agua condensada. Una vez realizado todo este proceso, el agua almacenada puede ser utilizada nuevamente en los procesos de producción del dulce, ya sea en el lavado de materia prima, como para su cocción y también para el lavado de calderas. Esta opción permitirá recuperar mensualmente 5.7 m3, que equivale al 10 % del consumo de agua de la empresa. La figura 5 muestra la estructura del sistema propuesto. Mientras en la tabla 4 se muestran los materiales y costos necesarios ($954,49) para la implementación.

Figura 5. Sistema de recirculación de agua condensada

Fuente: elaboración propia.

Sistema de aprovechamiento de agua lavada: la fábrica “La Selecta” consume elevadas cantidades de agua, principalmente en el lavado de las frutas. Por lo tanto, una de las propuestas es emplear un sistema de aprovechamiento de agua durante el lavado de la fruta. El sistema de reutilización del agua estima recuperar del primer lavado un 80 % del agua que será trasladado al siguiente compartimento. Para ello, el agua pasará por dos filtros que ayuden a la retención de impurezas y residuos vegetales y, posteriormente, para el segundo lavado de la fruta; este sistema tiene un costo bajo ($189 USD) en comparación con otros mecanismos. La tabla 4 muestra los elementos necesarios y precios para la propuesta.

Tabla 4. Resumen de equipos y materiales necesarios para implementar cada opción de PML

Fuente: elaboración propia.

Estos criterios de uso del agua han sido planteados para implementar cada opción de PML por Duek y Fasciolo (2014) en un estudio del uso del agua en las industrias de elaboración de conservas de tomate y de durazno en Mendoza, Argentina, y añaden que el volumen de agua para el lavado de las materias primas con el uso sustentable del recurso hídrico puede reducirse hasta cinco veces. También, las mejores técnicas disponibles para este sector propuestas por Derden, Vercaemst y Dijkmans (2002), se enfocan al tema del recurso agua; y algunas, como el reúso del agua del proceso de pelado para lavar la materia prima inicial o la reutilización del agua de enfriamiento, pueden ser medidas específicas para reducir el uso de agua de alta calidad.

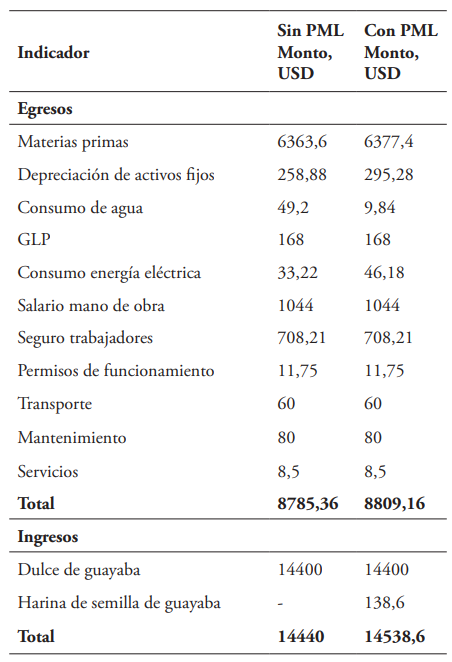

Viabilidad técnica-económica y ambiental del proceso y las opciones de PML: la tabla 5 muestra la comparación de indicadores de egresos e ingresos mensuales del proceso sin las opciones PML y con la incorporación de estas. En cuanto a los gastos, sobresale el gasto en materias primas que abarca alrededor de 74 %, aunque esto es algo frecuente en las industrias de alimentos (Diéguez-Santana, et al., 2021). Como se puede observar, las variaciones se ubican en la depreciación de los activos fijos donde, como muestra la tabla 4, el monto total será de $2184,24, que para un período de 5 años (60 meses) equivale a $36,4 mensual de depreciación, que es el incremento de la depreciación de equipos. También, existe un incremento de $12,96, dado por los 483,75 kWh adicionales que consumirá la opción 1 de PML. Sin embargo, el agua disminuye $39,36 por el ahorro del recurso en las opciones 2 y 3 de PML y se obtiene un ingreso adicional de $138,13 por la venta de la harina de las semillas de guayaba. En el caso de los gastos por la adquisición de materia prima, GLP, mano de obra, seguro de trabajadores, permisos, transporte, mantenimiento y servicios, estos se mantienen iguales en ambas comparaciones.

Tabla 5. Comparación de indicadores de egresos e ingresos mensuales del proceso productivo de dulce de guayaba

Fuente: elaboración propia.

En resumen, las ganancias serán de $5614,64 y $5729,44 USD para el escenario actual sin PML, y para el escenario donde las PML se implementen, respectivamente, lo que refleja un ligero incremento de $114,8 USD con las alternativas PML. Al analizar la relación costo/beneficio, la incorporación de las PML incrementa a 1,65 la diferencia es mínima (1,63 sin PML), pero le retribuirá con 2 centavos más de ganancia, que sin implementar las PML. Es importante destacar, que la opción más costosa está enfocada a revalorizar los residuos orgánicos, y en el momento de realizar la investigación, los residuos sólidos eran retirados por los servicios municipales, sin costo adicional por el tratamiento, por lo que la reducción de los mismos no tendrá una influencia en la economía de la empresa. Por su parte, el nuevo Reglamento del Código Orgánico del Ambiente, vigente desde el 2019, define en los artículos 598 al 600 las responsabilidades y obligaciones de los generadores industriales, donde al menos las empresas deberán desarrollar e implementar en su plan de manejo ambiental un proceso para el aprovechamiento de residuos sólidos no peligrosos (Oficial, 2019), por lo que la fábrica “La Selecta” debe considerar este tema de vital importancia para el cumplimiento de las normativas ambientales vigentes.

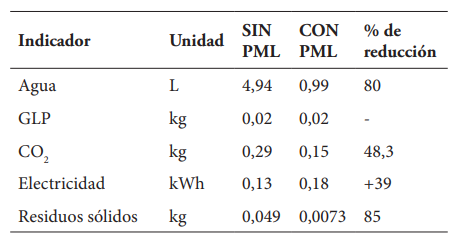

En el aspecto ambiental, la tabla 6 muestra la comparación de algunos indicadores ambiental y productivos con base en cada paquete de 250 g de dulce de guayaba producido. Como se puede apreciar, las opciones PML permitirán reducir el consumo de agua/paquete de 250 g, desde 4,94 L hasta 0,99 L, lo que significa una reducción del 80 % del consumo de agua, como se ha expuesto anteriormente.

Tabla 6. Indicadores ambientales y productivos de las propuestas de PML por cada paquete de 250 g de dulce de guayaba producido

Fuente: elaboración propia.

Por su parte, la generación de residuos sólidos se reduciría en un 85 %, en este caso por la fracción equivalente a las semillas de guayaba para la elaboración de la harina, que incrementará el consumo de electricidad en un 39,13 % (483,75 kWh). Mientras las emisiones de CO2 se reducen desde 0,29 kg hasta 0,15 kg, un 48,3 %, dado principalmente por la disminución de la generación de residuos sólidos (que sin PML, era el aspecto que más influía en las emisiones). Esto coincide con los criterios expuestos por el Banco Mundial sobre la implementación de opciones de PML de bajo costo, que pueden reducir la generación de emisiones de CO2 hasta un 70 % (World Bank, 1999). El consumo de GLP se mantiene igual en ambos casos. Una vez implementadas las opciones de producción más limpia, la fábrica de dulces “La Selecta” optimizará todos los recursos, garantizando así su producción y a su vez la reducción de impactos negativos hacia el ambiente.

4. Conclusiones

Los principales problemas detectados en el diagnóstico realizado en la fábrica “La Selecta” son la generación de residuos orgánicos y el elevado consumo de agua (39,4 m3/mes). Las alternativas de PML consideradas fueron la elaboración de una harina con las semillas de guayaba, la recuperación del agua de las calderas y el reúso del agua de lavado.

La inversión de las opciones de mejora suma un total de $2184,24, sin embargo, este costo será recuperable en un tiempo corto, ya que las estrategias propuestas permitirán reducir el consumo de agua y, adicionalmente, generarán ingresos mensuales. De acuerdo con la evaluación de la viabilidad técnica, económica y ambiental realizada, estas opciones de producción más limpia presentan resultados positivos puesto que, según la relación beneficio/costo, generará un aumento de $0,02 más de ganancias que en el estado actual (1,63 hasta 1,65). Además, el estudio mostró que las estrategias de PML podrían reducir el consumo de agua, la generación de residuos sólidos y las emisiones de CO2 en un 80 %, 85 % y 48,3 %, respectivamente. Este estudio muestra que las estrategias de PML son opciones económicamente viables para mejorar el comportamiento ambiental de una planta de elaboración de dulce de guayaba, y un paso fundamental para alcanzar un desarrollo superior en las pequeñas y medianas empresas de la región.